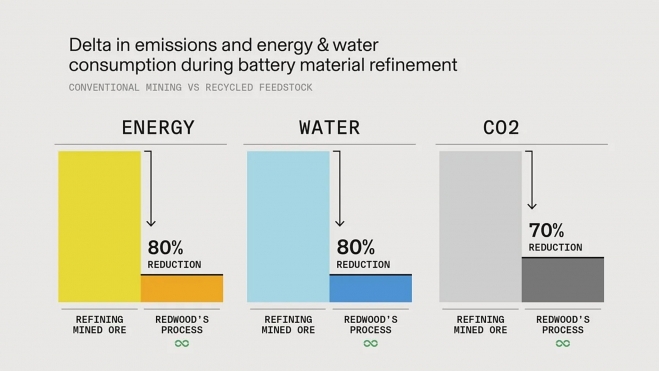

Mediante un proceso que combina la hidrometalurgia y la calcinación reductora, se recuperan materiales para baterías generando un 70% menos emisiones de CO2 en comparación con la minería.

Redwood Materials es una empresa de reciclaje de baterías fundada por JB Straubel, cofundador de Tesla y ex Director de Tecnología de la compañía estadounidense. Tras haber llevado al éxito a Tesla, ahora Straubel está llevando a cabo progresos muy importantes para reciclar baterías de vehículos eléctricos de manera todavía más sostenible, y los últimos datos que han publicado dan prueba de ello.

El enfoque de Redwood prioriza la responsabilidad medioambiental. El proceso de reciclado de la compañía estadounidense recupera hasta el 95% del litio que contienen las baterías usadas (tanto de vehículos eléctricos como de productos electrónicos). Pero no sólo recuperan el litio, también el resto de materiales esenciales del cátodo y el ánodo, como el níquel, el manganeso, el grafito o el cobre, lo cual minimiza el impacto medioambiental de dichas baterías.

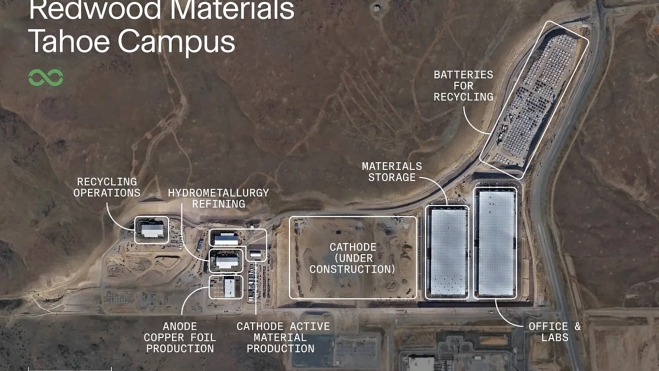

Reutilizar baterías viejas es más sostenible que fabricarlas desde cero, con la minería necesaria que eso implica, pero incluso en el reciclaje hay margen de mejora y el objetivo de Redwood Materials es reducir el impacto de dicho proceso. El año pasado pusieron en funcionamiento en su campus de materiales para baterías un nuevo calcinador rotatorio para reciclaje a gran escala y activaron también la producción de láminas de cobre para ánodos de batería, la primera en América del Norte. Dos pasos importantes para escalar la producción y el refinado de materiales reciclados para baterías.

Mediante un proceso llamado hidrometalurgia, el níquel, el litio y otros metales recuperados de baterías antiguas se purifican para convertirlos de nuevo en materiales activos de alta calidad para baterías. Redwood Materiales puede procesar actualmente alrededor de 40.000 toneladas métricas al año, equivalente a unos 15-20 GWh anuales.

La otra clave para reducir el impacto medioambiental del reciclado es la tecnología de calcinación reductora, alimentada por la energía residual de las baterías al final de su vida útil y sin utilizar combustibles fósiles. Además, su atmósfera reductora minimiza la combustión de carbono en todas sus formas, ya sea grafito, plástico u otros materiales, para lograr las menores emisiones de CO2 posibles y al mismo tiempo garantizar el más alto nivel de recuperación de metales.

Reciclar baterías reduce las emisiones de CO2 hasta un 92%

La calcinación reductora separa completamente el níquel, el cobalto, el grafito y el litio de otros materiales, sin crear aleaciones ni desechos inservibles. Para cuantificar exactamente la huella medioambiental del proceso, Redwood Materials invitó a un equipo de investigadores de la Universidad de Stanford para que analizase su proceso y lo comparase con el refinado de materiales convencional (a partir de la minería) y también con el de otras empresas de reciclaje de baterías.

En comparación con los métodos tradicionales de extracción de materiales mediante minería, Redwood utiliza un 80% menos de energía y genera un 70% menos de emisiones de CO2. Además, utiliza un 80% menos de agua, otro punto muy importante cuando hablamos de eficiencia en el uso de los recursos.

Según con qué proceso de minado se compare, el reciclaje llega a reducir un 92% de emisiones de CO2, una ventaja comparativa espectacular. En este sentido, cabe señalar que el siguiente paso de Redwood es que toda su fábrica se alimente de energías renovables, lo cual reducirá todavía más su huella ambiental.

Pero no sólo se reducen las emisiones de dióxido de carbono. El proceso de calcinación descompone térmicamente los minerales de la batería sin oxígeno, es decir, sin una combustión. Esto evita las emisiones de óxidos de nitrógeno (NOx), monóxido de carbono (CO), dióxido de azufre (SO2) y partículas (PM2,5). Además, este método tampoco genera desechos contaminantes en forma líquida. Para la pequeña fracción de insumos que no son minerales de batería, emplean un sistema de control de emisiones que son monitoreadas por terceros, entre ellos el Departamento de Protección Ambiental de Nevada.

Para saber más pincha en el siguiente enlace:

La empresa puntera en reciclaje hace baterías ‘nuevas’ con un 70% menos de CO2 y usando un 80% menos de agua

Escrito por Diego Gutiérrez

Fuente: https://www.hibridosyelectricos.com

Conoce en canal de Youtube de gestión de flotas

Suscríbete a la Newsletter de gestión de flotas

Curso ONLINE para la gestión de flotas de vehículos

Advanced Fleet Management Consulting, Webfleet Solutions, Optimatics, Mobileye, GantaBI, Unigis, Eccocar, y Alcoa Wheels organizan el “Curso para la Gestión de flotas de vehículos” con el fin de formar a los profesionales en gestión de flotas a tomar una visión global y conocer todas las actividades y factores clave involucrados en la gestión de una flota de vehículos.

El curso es único y presenta un enfoque innovador con los objetivos de reducir costes y optimizar la gestión de la flota.

info@advancedfleetmanagementconsulting.com

Rellena el siguiente formulario para recibir la información del curso y te puedas inscribir.