Como ya hemos comentado en diferentes entradas de nuestro blog, se espera que para 2030 sean necesarias entre 35-40 fábricas de baterías para satisfacer la demanda de baterías del sector de automoción en Europa, la cual podrá llegar a alcanzar los 1.000 GWh al año. De ahí que cada vez estemos más familiarizados con el término “gigafactoría” debido a su proliferación y a los importantes agentes que están invirtiendo en ellas. Pero ¿en qué consiste una gigafactoría? ¿cómo se trabaja en ellas? ¿cómo son y cómo fabrican un producto clave en nuestro futuro energético como son las baterías?

El proceso de producción de una gigafactoría se caracteriza por su complejidad y elevado componente técnico, al que hay que añadir los altos volúmenes de producción asociados generalmente a economías de escala y las grandes dimensiones que estas fábricas presentan precisamente por ello. De ahí que hablemos de procedimientos altamente digitalizados y automatizados que buscan aunar, en un único proceso, diferentes rutas y sub-procesos complejos de cuyo desarrollo depende la fabricación de baterías.

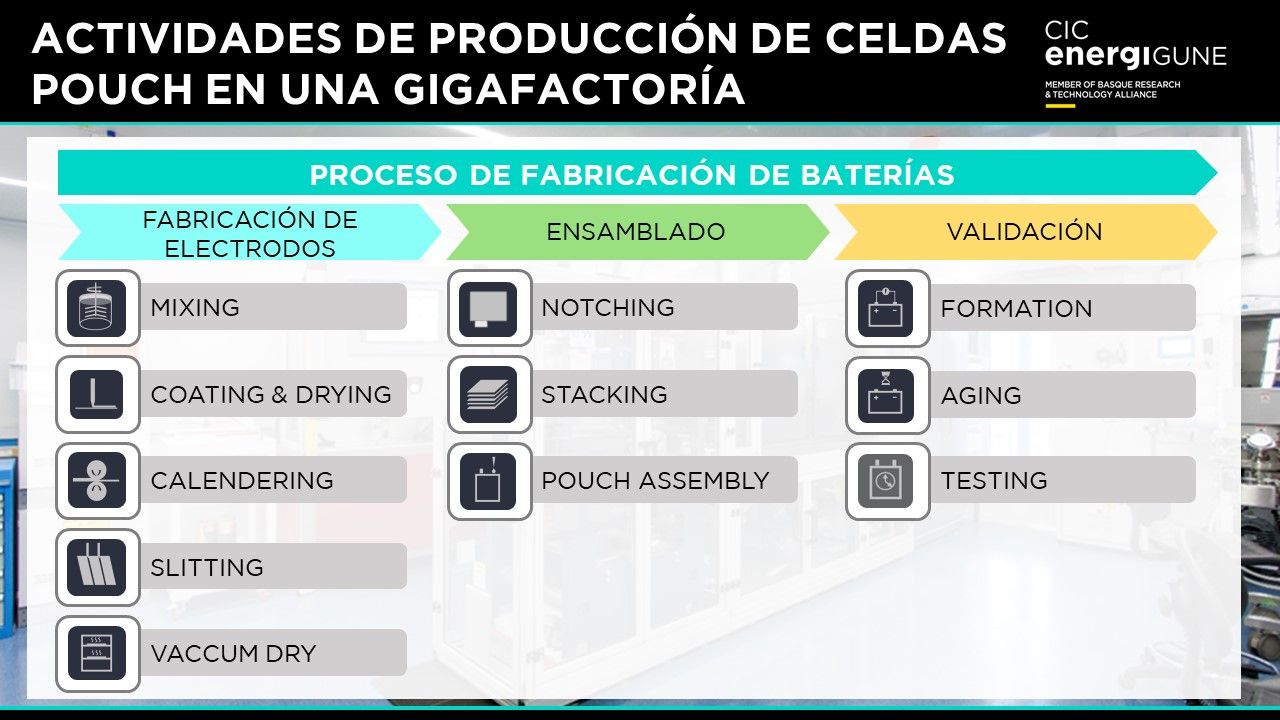

Partiendo de esta base, y haciendo un ejercicio de simplificación, podríamos dividir el proceso de fabricación de baterías generalmente en tres grandes fases o “bloques” de actividades, de cuyo desarrollo se obtendrán los dispositivos de almacenamiento deseados.

LAS TRES GRANDES FASES DEL PROCESO DE FABRICACIÓN DE BATERÍAS

En concreto, tal y como detallamos a continuación, las 3 fases mencionadas son (i) la fabricación de electrodos, (ii) el ensamblado de celdas y (iii) la formación, envejecimiento y validación del correcto funcionamiento de las baterías ensambladas.

1. FABRICACIÓN DE ELECTRODOS

Sea cual sea su formato (pouch, cilíndrica o prismática), el primer paso a la hora de fabricar una batería es la producción de las dos láminas recubiertas conocidas como electrodos. En esta fase, es de vital importancia evitar la contaminación entre materiales, por lo que las gigafactorías disponen de dos líneas idénticas de producción diferenciadas: una para el ánodo y otra para el cátodo.

Por lo general, el ánodo estará compuesto por una lámina de cobre recubierta, típicamente, de grafito, mientras que el cátodo se compone de una lámina de aluminio con un recubrimiento de la química seleccionada (NMC, NCA, etc.), como ya analizamos en un artículo anterior.

En total, dentro de este bloque, encontramos 4 grandes actividades que determinan la producción de los electrodos:

1.1. Mixing

En el proceso de fabricación de los electrodos, la mezcla conocida como “slurry” es el primer paso, y tiene un impacto significativo en el rendimiento final de la batería. Este procedimiento es clave para la posterior vinculación del material activo a una lámina conductora que transferirá la energía electroquímica a través de los terminales de la celda.

El “slurry” está formado por unos polvos (material activo) que se mezclan con un disolvente (líquido) y un aglutinante creando una masa pastosa.

Existen dos tipos de equipos para la producción de slurry; se trata de equipos de producción en lote, normalmente mezcladores planetarios, o equipos de producción continua, que combinan las operaciones básicas de dosificación a lo largo de la cámara de mezclado mediante la alimentación gravimétrica automática.

1.2. Coating & Drying

Una vez producido el slurry, la mezcla viaja a través de tuberías hasta la zona de imprimación, dónde la mezcla se imprime sobre un sustrato o bobina metálica que se desenrolla hasta el cabezal donde se deposita el slurry. Dicha bobina recubierta continúa su proceso a través de un horno de secado donde el disolvente se evapora dejando el material activo adherido a la lámina y distribuida uniformemente. Es necesario que el secado se haga de forma gradual para obtener una buena calidad del electrodo lo cual requiere de hornos que pueden llegar a alcanzar los 80m de longitud.

El recubrimiento, que se aplica sobre las dos caras de la bobina, puede ser intermitente o continuo según el formato y tamaño de celda que se vaya a producir. Por lo general el ancho de las tiras imprimidas en la bobina delimitan las dimensiones de la celda y por tanto afecta directamente a la capacidad de producción de la línea.

1.3. Calendering

El siguiente paso en el proceso de fabricación de baterías se corresponde con el calandrado que es un proceso de acabado para las bobinas recubiertas. Al igual que el paso anterior, es un procesado de tipo carrete (roll to roll), donde las bobinas recubiertas de material activo se trasladan a través de dos rodillos calentados para comprimir el material y así asegurar una mejor adherencia, un espesor constante y la densidad deseada.

1.4. Slitting

Se denomina slitting al primer proceso de corte que sirve para delimitar las bobinas a la medida de los electrodos individuales que se utilizarán en el ensamblado final. Es decir, las bobinas procedentes del calandrado (mother roll) atraviesan un banco de cuchillas y se cortan en múltiples bobinas más estrechas ajustándose al diseño final (daughter rolls).

2. ENSAMBLADO DE CELDAS (SALA SECA)

Finalizado el bloque de fabricación de electrodos, el proceso pasa a una segunda fase donde se procederá al ensamblado de las celdas.

Uno de los aspectos más relevantes de esta fase es que debe realizarse en un ambiente seco para evitar que quede humedad en el electrodo, algo que puede conducir a la pérdida de capacidad, el aumento de la degradación o la creación de ácido fluorhídrico. Por ello, los electrodos pasan por hornos de vacío con el fin de reducir la humedad restante y se trasladan a un entorno controlado climáticamente que garantiza la calidad de las celdas.

Este entorno se denomina sala seca. Este tipo de salas, generalmente, se mantienen en un punto de rocío de -40 ° C, aunque se están empezando a incorporar temperaturas más bajas a medida que surgen químicas más sensibles a la humedad (NMC811, litio metálico…).

En esta etapa los electrodos se cortan a medida y se ensamblan en sus carcasas, aunque este proceso varía según el formato de celda (pouch, prismática, cilíndrica). En concreto, encontramos tres grandes actividades en este bloque:

2.1. Notching

En el caso de las baterías de tipo “pouch”, el siguiente paso se corresponde con un proceso de corte para convertir las bobinas en electrodos individuales para la celda.

La máquina encargada del corte (que sigue siendo diferente para la producción del ánodo o el cátodo) desenrolla la bobina y produce electrodos rectangulares con pestañas para su posterior ensamblado.

Este proceso de corte puede realizarse por dos tipos de tecnologías: corte mecánico (troquel con cuchillas) y corte por láser. Aunque el sistema mecánico suele reducir el coste del proceso, requiere el afilado y reemplazo regular de la cuchilla. Por su parte, el láser ofrece un mayor nivel de flexibilidad y evita el contacto directo con los electrodos.

2.2. Stacking

Tras el segundo corte, llega el proceso de stacking o apilamiento de las celdas, que a menudo supone un cuello de botella en el ensamblaje de celdas. Esta es la primera etapa en la que se combinan las líneas de cátodo y ánodo. El propósito es apilar de forma alternada capas de ánodo, separador y cátodo, y del mismo modo dejar al descubierto las pestañas sin recubrir.

La metodología más común para esto es el apilamiento en forma de Z, donde el separador se pliega sobre cada capa de electrodo haciendo movimientos en zigzag. La alineación de las capas es fundamental en este proceso, ya que la desalineación puede causar que los electrodos se extienden más allá del separador, por lo que pueden cortocircuitarse una vez se completa la celda.

Otra alternativa es el apilamiento por laminación. Este método une cada elemento por capas (separador/anodo/separador) que posteriormente se apilan junto a las capas del cátodo de manera alternada.

2.3. Pouch Assembly

Después de completar el apilado, las pestañas de los electrodos deben unirse a los terminales a través de un proceso de soldadura.

Es entonces cuando la celda se inserta en su material de embalaje preformado dejando un borde abierto. El conjunto se llena con electrolito y se sella al vacío a lo largo del borde sobrante. El producto se deja en remojo durante horas antes de ser enviado a la formación, envejecimiento y prueba.

3. FORMACIÓN, ENVEJECIMIENTO Y VALIDACIÓN

Una vez ensamblada, la celda se somete a una fase de acondicionamiento. La fase de formación, envejecimiento y validación, también conocida como “Formation, ageing and testing” (o “FA&T” en sus siglas en inglés); es la fase crítica en la que se hace una carga inicial a la celda y se evalúan sus características y rendimiento.

La secuencia final, es decir, la pre-carga, desgasificación, formación, envejecimiento a altas temperaturas etc., puede diferir en tiempo, orden y repeticiones según el fabricante. Dependiendo del régimen de prueba las celdas pueden pasar semanas en esta última fase.

Los equipos están compuesta por torres repletas de canales y con sistemas completamente automatizados, que se asemejan a grandes almacenes computarizados. El equipamiento requerido tiene un gran impacto en las dimensiones finales para la planta de producción debido a los altos volúmenes de celdas que se procesan a la vez.

Completada esta última fase, se obtendrá el dispositivo final que podrá ser empleado posteriormente en diversas aplicaciones que precisen de las baterías como componente crítico para su actividad.

UN CONJUNTO DE PROCESOS ALTAMENTE DIGITALIZADOS Y AUTOMATIZADOS HACIA LA SOSTENIBILIDAD

Como hemos visto, el proceso de fabricación de baterías se compone de diversos y complejos grupos de actividad que cuentan con un alto componente técnico y de precisión. De ahí que, como comentábamos al inicio del texto, la industria de gigafactorías también se caracterice por su alto grado de digitalización y automatización, al ser clave para la optimización del proceso y su desarrollo.

Así, soluciones basadas en machine learning e inteligencia artificial serán habituales dentro de las futuras generaciones de gigafactorías que se avecinan. Sobre todo, basándose en la riqueza de datos que un proceso manufacturero como la fabricación de baterías tiene a su disposición, que permite la explotación de esta información en aras de su optimización.

Pero más allá del impacto que en términos de eficiencia y productividad supone el uso de estas soluciones, también hay que tener en cuenta el abanico de posibilidades que ofrecen este tipo de tecnologías a la industria de fabricación de baterías en términos de sostenibilidad y medición del impacto medioambiental. Por ejemplo, a través del análisis de los residuos resultantes del proceso, se puede realizar un estudio de cómo reducir la generación de materias desechadas con el objetivo de minimizar el impacto medioambiental y maximizar la “circularidad” del sector.

En definitiva, como puede observarse, la fabricación de baterías se caracteriza por su complejidad y diversidad de actividades y aspectos a tener en cuenta. Sin embargo, del desarrollo y optimización de estos procesos, así como de su proliferación a través de las famosos gigafactorías, depende gran parte de la transición energética futura. De ahí que desde CIC energiGUNE demos soporte a la industria en la investigación y desarrollo de este tipo de actividades y sus retos para lograr, entre todos, impulsar a una de las industrias del futuro.

Autora: Edurne Arteta, ingeniera asociada del grupo de investigación Prototipado de Celdas, del área de Almacenamiento Electroquímico de CIC energiGUNE.

Curso ONLINE para la gestión de flotas de vehículos

Advanced Fleet Management Consulting, Webfleet Solutions, Optimatics, Mobileye, GantaBI, Unigis, Eccocar, y Alcoa Wheels organizan el “Curso para la Gestión de flotas de vehículos” con el fin de formar a los profesionales en gestión de flotas a tomar una visión global y conocer todas las actividades y factores clave involucrados en la gestión de una flota de vehículos.

El curso es único y presenta un enfoque innovador con los objetivos de reducir costes y optimizar la gestión de la flota.

info@advancedfleetmanagementconsulting.com

Rellena el siguiente formulario para recibir la información del curso y te puedas inscribir.