El concepto de IAV emplea materiales más fáciles de reciclar y uniones enchufables facilitan el reciclaje de las baterías, que mantienen la forma y dimensiones que las actuales.

El empleo de materiales más fáciles de reciclar y la reducción de la tornillería y las uniones pegadas o soldadas permite reducir el coste de producción y reciclaje de las baterías en un 50%, sin variar su forma y dimensiones.

IAV ha desarrollado un concepto para el ensamblaje de las baterías que proporciona una manera mucho más sencilla de reciclar todos sus componentes una vez que ya no es viable para cumplir su función en un vehículo eléctrico o en un sistema de almacenamiento de energía. Según IAV, su diseño de los módulos y las carcasas de baterías permite facilitar el proceso de reciclaje, de manera que ofrece un balance de CO2 mucho más favorable al ser mucho más eficiente y económico recuperar sus materiales para volverlos a introducir en la cadena de producción.

IAV es una empresa de ingeniería fundada en Berlín en 1983 para el desarrollo de sistemas de propulsión y electrónica para la industria del automóvil. Su propósito con el desarrollo de esta nueva manera de ensamblar las baterías es que cuando alcancen el final de su vida útil se desmantelen de una manera más respetuosa con el medioambiente. Así, sus valiosos materiales se reciclarán de manera más eficiente y volverán a formar parte de otras baterías. Considerado todo el ciclo de vida de una batería, este método puede reducir las emisiones de CO2 hasta en un 20%.

La propuesta de IAV tiene también mucho sentido en términos legales, teniendo en cuenta una posible actualización de la legislación europea sobre baterías. Como parte de los requisitos ecológicos mínimos en 2030, la propuesta de la Comisión de la Unión Europea para un reglamento de baterías prevé un aumento gradual de los objetivos de reciclaje para ciertas materias primas que forman parte de las baterías de iones de litio.

Proceso de reciclaje actual

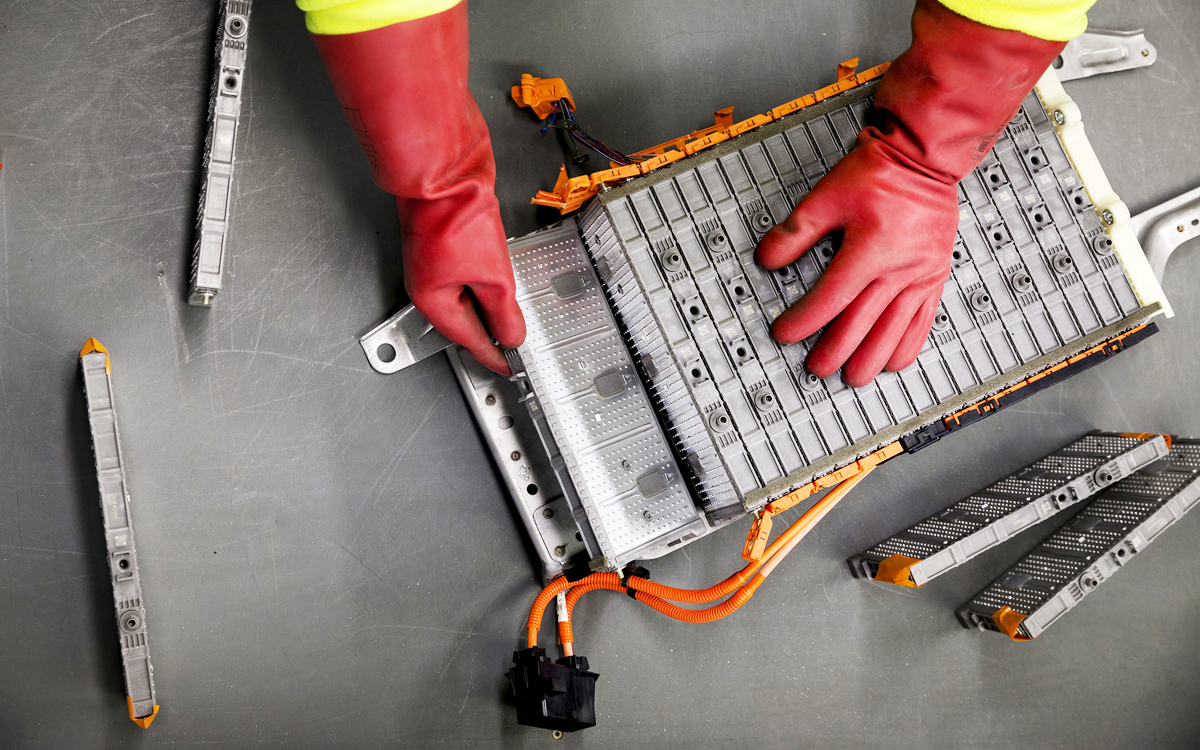

Actualmente, la mayoría de los fabricantes ensamblan sus baterías empleando módulos de aluminio y carcasas de varias aleaciones. En los procesos de producción habituales se precisan cientos de tornillos, pegamentos y zonas de soldadura, según explica Michael Clauß, especialista en desarrollo de baterías en IAV.

Esta manera de ensamblar las baterías dificulta su desmontaje posterior y, por tanto, su correcto reciclaje. Los procesos se basan en la trituración de las baterías y la separación física y química de los materiales, que son muy poco eficientes ya que así “se pierden materiales valiosos y elementos portadores que podrían utilizarse en baterías nuevas.”, asegura Clauß.

Los procesos de reciclaje actuales de los materiales de las baterías son altamente ineficientes.

La innovación de IAV: materiales y uniones

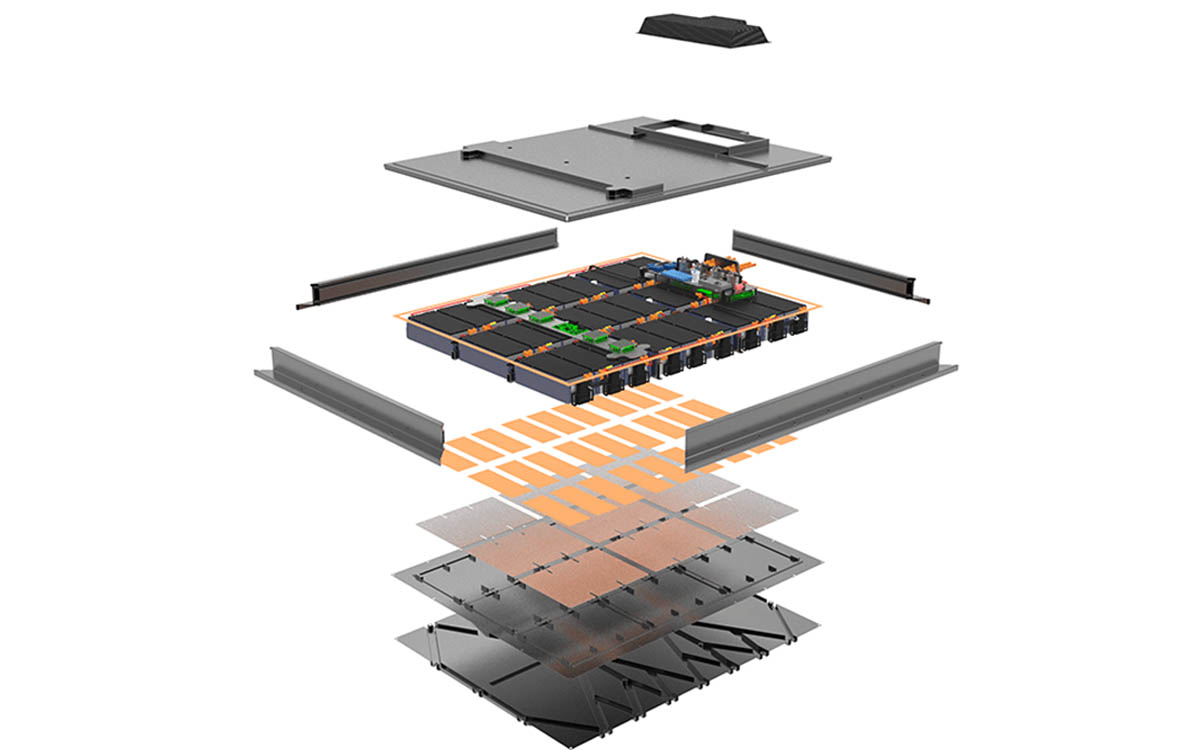

El elemento central del concepto de ensamblaje de IAV es un nuevo tipo de diseño de módulo y carcasa de batería. Estos se fabrican a partir de materiales con mayor tasa de reciclabilidad y con técnicas de unión innovadoras, que permiten que se unan y se separen con mayor facilidad. Este diseño reduce también el coste de producción y reciclaje de los elementos periféricos hasta en un 50% en comparación con los sistemas de baterías convencionales.

Más concretamente, en el concepto de batería de IAV se reemplaza el aluminio por acero. Este material se puede separar en el proceso de reciclaje más fácilmente y con menor consumo energético que el aluminio. Con un diseño ligero y uniforme, el empleo de acero solo aumenta el peso de la batería entre el 1 y el 1,5 %, por lo tanto, es insignificante en términos de rendimiento y autonomía.

En lugar de múltiples soluciones de unión basadas de tornillos, pegamentos y soldaduras, los ingenieros de IAV han introducido nuevas técnicas. Siempre que sea posible, se utilizan conexiones de clic enchufables. El número de conexiones atornilladas se puede reducir en dos tercios, y las zonas pegadas y soldadas también se pueden eliminar significativamente. El resultado es una batería que se puede desmontar fácil y rápidamente, ya que además, el diseño está desarrollado para que una cadena de robots pueda hacerse cargo de buena parte del trabajo.

Con el concepto desarrollado por IAV, los sistemas de baterías de los vehículos eléctricos pueden diseñarse para que sean más económicos y respetuosos con el medio ambiente. La batería acaba teniendo las mismas dimensiones y conexiones que antes, por lo que se puede integrar en estructuras de vehículos existentes sin ningún problema.

Escrito por

Curso ONLINE para la gestión de flotas de vehículos

Advanced Fleet Management Consulting, Webfleet Solutions, Optimatics, Mobileye, GantaBI, Unigis, Eccocar, y Alcoa Wheels organizan el “Curso para la Gestión de flotas de vehículos” con el fin de formar a los profesionales en gestión de flotas a tomar una visión global y conocer todas las actividades y factores clave involucrados en la gestión de una flota de vehículos.

El curso es único y presenta un enfoque innovador con los objetivos de reducir costes y optimizar la gestión de la flota.

Escribe al siguiente correo electrónico

info@advancedfleetmanagementconsulting.com

o

Rellena el siguiente formulario para recibir la información del curso y te puedas inscribir.