Los coches 100% eléctricos y los híbridos enchufables ofrecen la capacidad de recargarse a través de la red eléctrica.

Aunque la infraestructura de carga rápida es importante para permitir los viajes a larga distancia de los coches eléctricos, la carga vinculada y de oportunidad, sigue siendo fundamental por ser la más frecuente, lo que hace del cargador de a bordo un componente fundamental.

Mientras que la seguridad, la fiabilidad y la comodidad son aspectos importantes a la hora de elegir un coche, en el caso de los vehículos cien por cien eléctricos (BEV) y los híbridos enchufables (PHEV) existe otro factor crítico a tener en cuenta: el tiempo destinado a la carga. A pesar de que el proceso de llenado del depósito de un automóvil con motor de combustión interna (ICE) es cuestión de unos pocos minutos, el tiempo necesario para recargar la batería, sobre todo en el caso de los BEV, es significativamente mayor. Es en este escenario, la recarga a través de un punto vinculado y de oportunidad que gobierna el cargador de a bordo, se convierte en fundamental.

Así se cargan los coches eléctricos

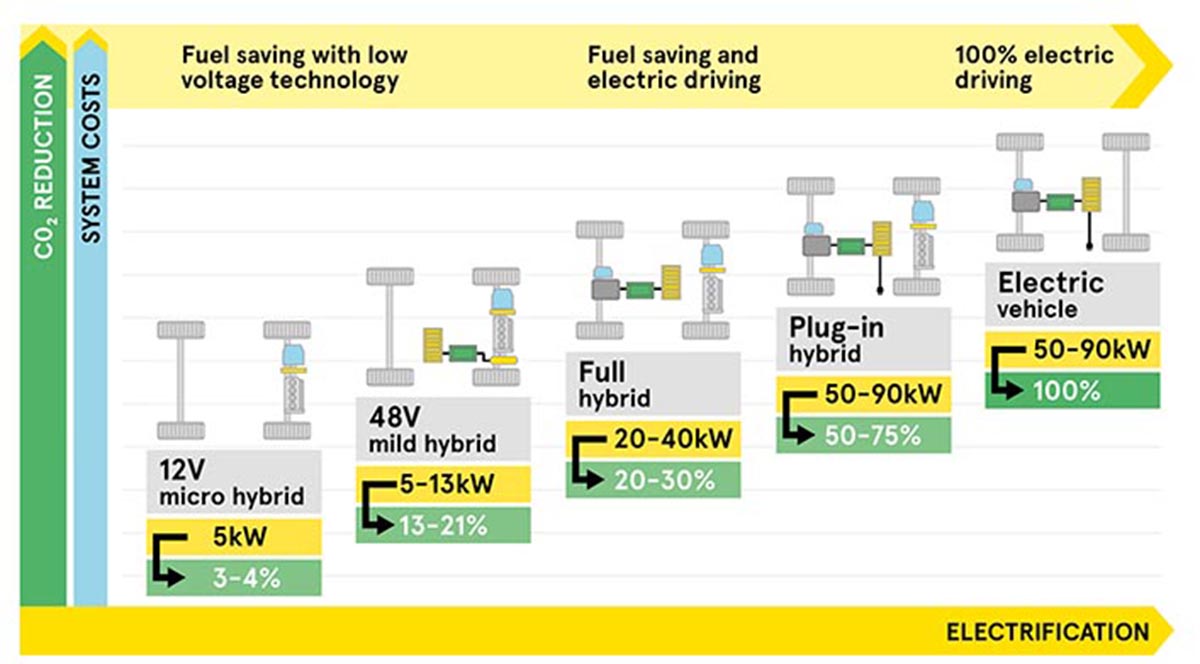

En la actualidad, la industria ofrece varias tecnologías que alcanzan diferentes grados de electrificación. Los híbridos ligeros (mild hybrid) y los híbridos completos (HEV) tienen una batería de pequeño tamaño que se carga mediante una combinación del motor de combustión interna, un generador y el sistema de frenado regenerativo. En el caso de los vehículos cien por cien eléctricos y los híbridos enchufables, además de este mismo sistema de recarga (muy limitado) que solo funciona en marcha, incorporan la capacidad de conectarse a la red eléctrica y recargar la batería desde ella, mientras el coche está detenido.

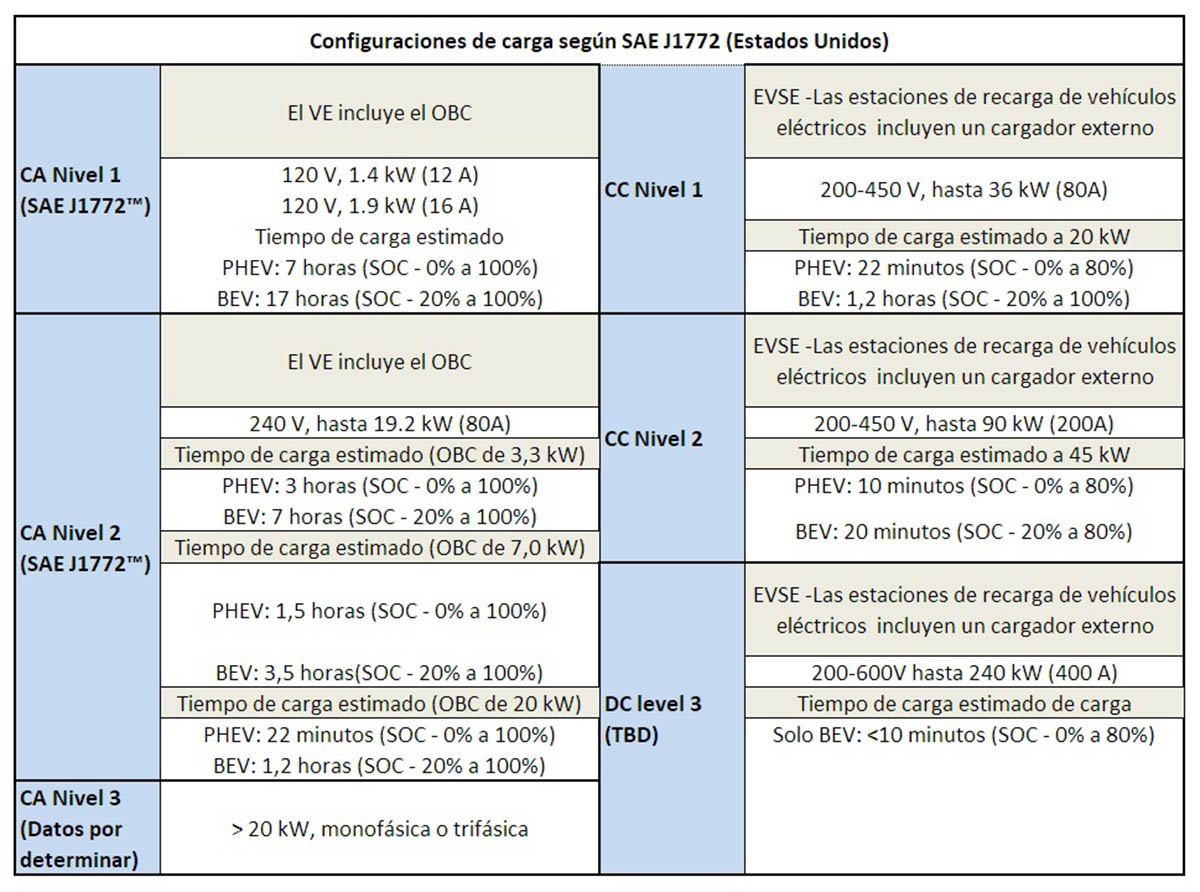

La Sociedad de Ingenieros de Automoción (Society of Automobile Engineers – SAE) ha definido los principales tipos de carga disponibles para los vehículos eléctricos a través del conector estándar SAE J1772 (que se utiliza en Estados Unidos). El organismo ofrece los tiempos de recarga estimados en función del punto de recarga al que se conecta el vehículo. Sin embargo, estas estimaciones sólo pueden tomarse como una guía aproximada, ya que hay muchos factores que influyen, incluyendo el estado de carga (SOC) de la batería y la eficiencia del cargador.

SAE J1772 define los tipos de carga disponibles para vehículos cien por cien eléctricos e híbridos enchufables.

Fundamentalmente, la carga puede realizarse en corriente alterna (CA) o en corriente continua (CC). La batería requiere CC para cargarse, por lo que, en la carga en CA, se necesita una conversión entre la toma de carga y la batería, mientras que con la carga de CC el vehículo se conecta directamente a ella. Los diversos niveles que especifica SAE se relacionan con la cantidad de energía que se puede entregar y esto, a su vez, afecta a la fuente de energía. Cuanto más alto sea el nivel, más energía estará disponible y menor será el tiempo de carga.

La otra diferencia clave es dónde se encuentra el cargador. En CC, el cargador es externo al vehículo y todo el acondicionamiento de energía (incluyendo la rectificación) se realiza fuera del vehículo. La carga en CC ofrece las potencias más altas y por eso es la que se implementa en las estaciones de carga públicas que se ubican en las carreteras, tanto en gasolineras como en áreas específicas de recarga.

La carga en CA exige un cargador a bordo que se encuentra en el interior del vehículo. Este se conecta a la red eléctrica a través de un cable de carga y un conector y convierte su voltaje al nivel apropiado.

De esta forma, la carga se suele dividir en tres tipos, según la actividad y el estilo de vida del propietario del vehículo. La carga vinculada se realiza en casa o en el centro de trabajo, en tanto que por carga en destino o de oportunidad abarca la que se realiza cuando el vehículo se encuentra estacionado en algún lugar mientras se lleva a cabo una actividad de ocio (restaurantes, centros comerciales, recintos deportivos). Ambas categorías generalmente proporcionan energía en CA y dependen del cargador de a bordo. En cambio, la carga mal denominada rápida en la que se emplea CC es la que permite realizar viajes largos y por lo tanto exige potencias mucho mayores para reducir los tiempos de parada.

SAE J1772 define los tipos de carga disponibles para vehículos cien por cien eléctricos e híbridos enchufables.

Las ventajas de la carga en corriente alterna

El mayor beneficio que tiene la carga vinculada o de oportunidad es que emplea CA, que está fácilmente disponible casi en cualquier lugar. Tan solo es necesario un cable de carga y con él, es posible conectarse a uno de los miles de enchufes instalados en las infraestructuras urbanas

La recarga en CA monofásica (Nivel 1 según SAE) limita la potencia disponible a aproximadamente 3,7 kW cuando la tensión es de 220-240 V (1,9 kW con un suministro de 120 V). Este es el tipo de carga común disponible en las residencias privadas. Sin embargo, en empresas o instalaciones industriales es habitual contar con sistemas trifásicos, que permiten aumentar la potencia de carga disponible hasta los 22 kW.

En general, la carga en CA es la más flexible porque los puntos de carga se encuentran disponibles y pueden satisfacer todas las necesidades de recarga de los usuarios, dependiendo de su estilo de vida y cómo usan su vehículo. Si el automóvil sólo se utiliza para desplazarse al trabajo a diario, resulta muy conveniente la recarga vinculada, sin embargo es poco práctica para realizar viajes largos, ya que los tiempos de carga son demasiado largos.

Requisitos de los cargadores de a bordo

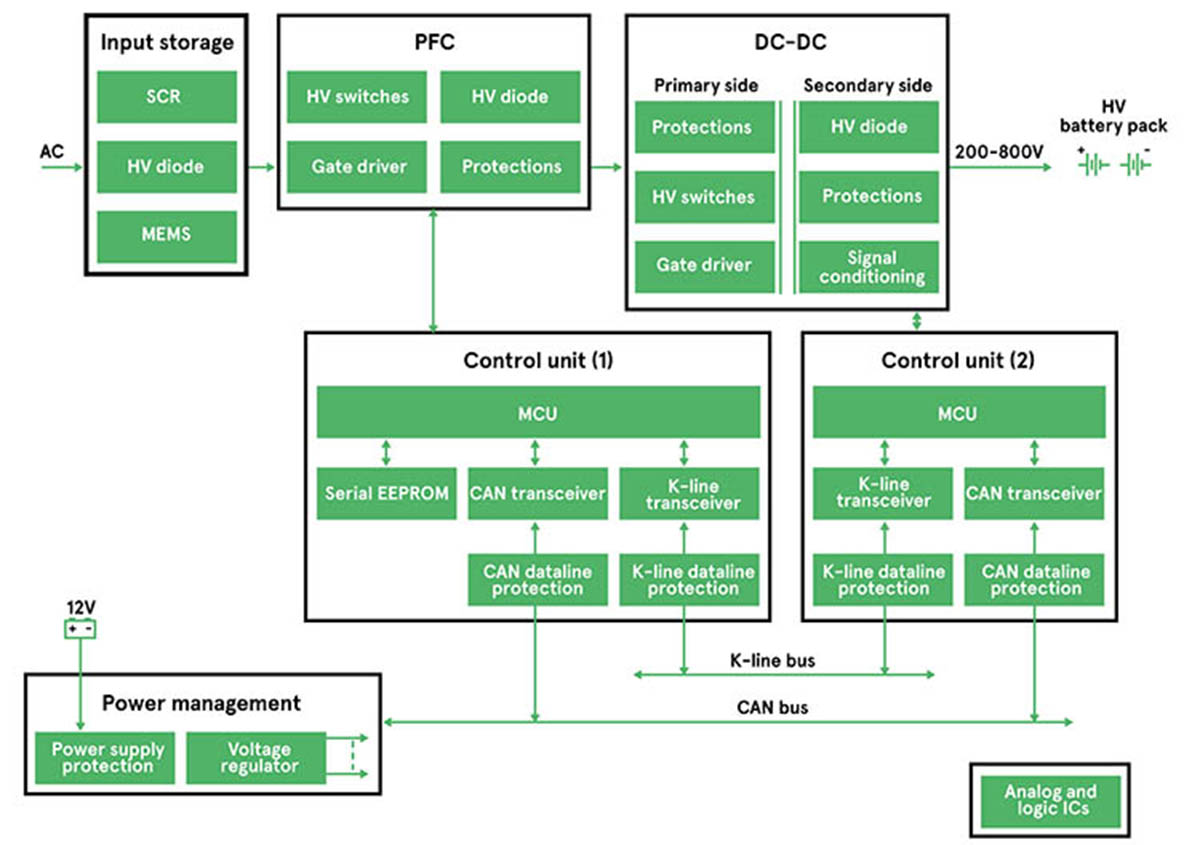

La primera función de un cargador de a bordo (OBC, on-board charger) es gestionar el flujo de electricidad desde la red a la batería. Esto significa que debe cumplir los requisitos de la red en aquellos lugares donde se utilizará. El principal es no volver a inyectar potencia reactiva a la red, lo que se consigue con un factor de potencia (FP) mayor de 0,9. El OBC también tiene que adaptarse a los tipos de cargador disponibles y, por consiguiente, soportar una operación monofásica y trifásica.

También debe estar aislado de la fuente de energía y protegerse respecto a las puntas de intensidad que la red puede entregar, lo que debe tenerse en cuenta a la hora de diseñarlos. Como sucede con todos los sistemas de alimentación, se pueden generar interferencias electromagnéticas y tienen que cumplirse todos los estándares de compatibilidad existentes. En este nivel de potencia, también resulta necesario contar con la capacidad de comunicarse con la red de suministro.

Diagrama de bloques para la operación de un cargador de a bordo tipo.

Dado que el OBC es un componente permanente del vehículo, su peso debe minimizarse con el objetivo de reducir su impacto en la autonomía del vehículo. La eficiencia también es importante, ya que hay otros beneficios derivados de ella, como requerir menos gestión térmica, lo que a su vez contribuye a disminuir el tamaño, el peso y el coste.

En el futuro, será posible utilizar el vehículo como un acumulador de energía portátil, capaz de almacenar energía en su batería para alimentar el hogar durante los picos de demanda o los periodos de tarificación más caros. Posteriormente, la batería se recargará en los periodos valle, cuando la tarifa es la más baja. Esta estrategia permitirá ahorra dinero al propietario de la casa y del vehículo y ayudará a las compañías eléctricas a equilibrar la carga de la red. Para facilitar la implementación de la tecnología V2G, el OBC tiene que ser capaz de devolver energía a la red a través de un inversor.

Otra tecnología prometedora es la recarga inalámbrica que se podrían aplicar a los vehículos de la misma forma que ya se emplea en los dispositivos portátiles como los teléfonos móviles inteligentes o las tabletas. Será particularmente apropiada para aquellos vehículos que realizan rutas predeterminadas o que permanecen esperando siempre en un lugar específico. En este apartado en encontrarían los autobuses de ruta con paradas determinadas y los taxis que esperan en una parada (un aeropuerto o una estación de tren).

Los desafíos del diseño de los cargadores de los coches eléctricos

Para el diseño de un OBC se debe tener en cuenta el entorno adverso del propio vehículo. Los diseñadores tienen que crear soluciones capaces de hacer frente a vibraciones prolongadas, calor, frío y a las cantidades significativas de ruido eléctrico conducido y radiado. El diseño de los sistemas de alimentación suele suponer un desafío constante a la hora de cumplir los requisitos de alta eficiencia en un espacio pequeño, lo que es particularmente cierto en el caso de los OBC puesto que de ellos depende la reducción de los tiempos de carga.

Cuanto más eficiente sea el diseño del OBC, menos calor residual se generará durante la carga, lo que reduce la necesidad de la gestión térmica. Los disipadores de calor aumentan su tamaño y su peso, dos factores indeseables en los espacios reducidos de un coche moderno, especialmente porque el incremento de peso disminuye la eficiencia del vehículo.

El cumplimiento de las normativas es otro reto en el caso de los OBC. Particularmente han de cumplir con las reglas de factor de potencia de la red cuando el vehículo está enchufado para su recarga. Por lo general, se usa un convertidor elevador (boost) para su corrección del factor al rectificar la entrada de CA y entregar una tensión de CC de alto nivel a un convertidor CC-CC que se emplea para cargar la batería del vehículo.

Conclusiones

La recarga de un vehículo eléctrico a través del cargador de a bordo es, y seguirá siendo, un aspecto fundamental de todo vehículo eléctrico. A pesar de ser más lenta que los cargadores rápidos de CC, permite una mayor flexibilidad para el usuario ya que cualquier enchufe puede convertirse en un punto de recarga. Sin embargo, mientras el vehículo está en movimiento, el OBC no tiene función y es imprescindible reducir su tamaño y peso para que afecte al mínimo a su autonomía.

Como consecuencia, los diseñadores se enfrentan al reto de diseñar cargadores que sean muy eficientes durante su operación, y lo más pequeños y ligeros que sea posible. Además, deben hacer frente a los rigores del automóvil (como el calor y las vibraciones, entre otros) y fabricarse con un coste contenido, que no revierta de manera excesiva en el precio final del vehículo.

Este artículo está escrito con la colaboración de AVNET Abacus, que colabora con los principales fabricantes de componentes para aplicaciones de cargador a bordo, como Bourns, Murata, TDK, Panasonic y Yageo.

Escrito por

Curso ONLINE para la gestión de flotas de vehículos

Advanced Fleet Management Consulting, Webfleet Solutions, Optimatics, Mobileye, GantaBI, Unigis, Eccocar, y Alcoa Wheels organizan el “Curso para la Gestión de flotas de vehículos” con el fin de formar a los profesionales en gestión de flotas a tomar una visión global y conocer todas las actividades y factores clave involucrados en la gestión de una flota de vehículos.

El curso es único y presenta un enfoque innovador con los objetivos de reducir costes y optimizar la gestión de la flota.

Escribe al siguiente correo electrónico

info@advancedfleetmanagementconsulting.com

o

Rellena el siguiente formulario para recibir la información del curso y te puedas inscribir.