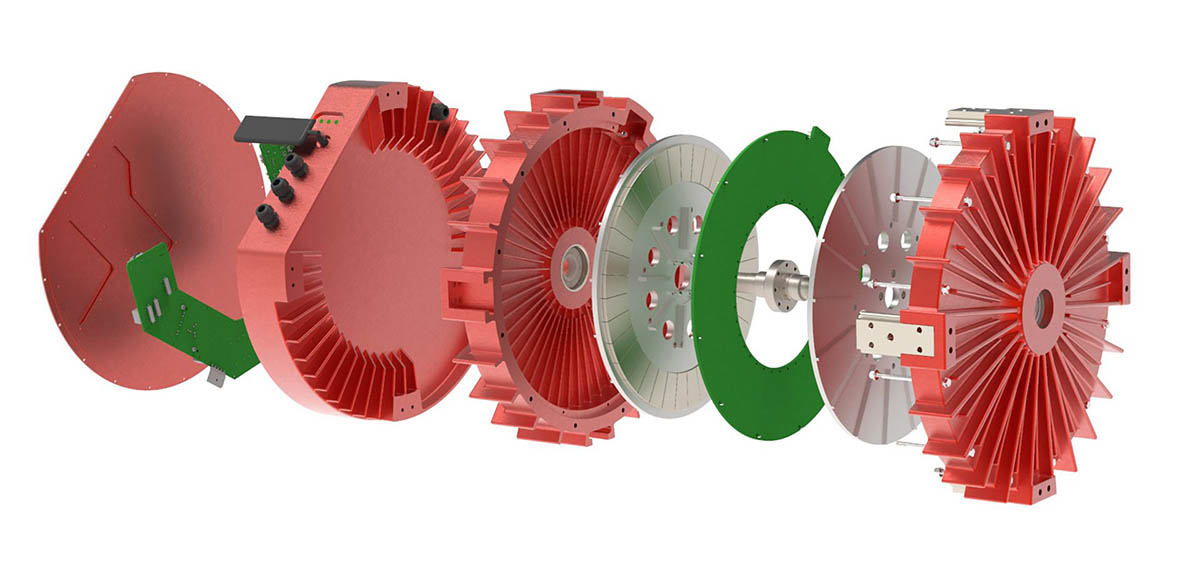

El motor eléctrico PCB de Infinitum Electric emplea circuitos impresos en lugar de devanados para grabar los conductores de cobre.

El motor eléctrico síncrono de imanes permanentes, de flujo axial, de Infinitum Electric, emplea un estátor del que se extraen los devanados y se sustituyen por placas de circuitos impresos en las que se graban los conductores de cobre.

Infinitum Electric es una empresa con sede en Texas que ha desarrollado un nuevo motor eléctrico en el que reemplaza el devanado del estator tradicional por uno que usa PCB, placas de circuitos impresos de cobre laminados sobre una base no conductora. Con esta solución de diseño, el motor es más pequeño, más ligero, más eficiente, más duradero y menos ruidoso. La empresa busca introducir esta tecnología en el sector de la automoción añadiendo a todas estas ventajas la posibilidad de adaptarse con facilidad a las dimensiones requeridas por cada uno de los fabricantes.

Actualmente, Infinitum Electric suministra motores a entornos industriales, generalmente empleados en aplicaciones de climatización (HVAC- Heating – Ventilation – Air conditioning). La compañía está apostando ahora por diversificar sus líneas de negocio ampliándolas al sector de la automoción, tras un acuerdo con un proveedor de nivel 1 para desarrollar un motor para aplicaciones híbridas basado en su Serie IEm. En una entrevista concedida a Engine Powetrain, su fundador y director ejecutivo, Ben Schuler, ha ofrecido más información sobre las novedades que aporta este diseño de los motores eléctricos sobre los tradicionales.

Así es la nueva tecnología

Infinitum Electric ha creado un motor síncrono de imanes permanentes con una configuración de flujo axial, que a diferencia de los motores de flujo radial, que son los que se emplean habitualmente en el mercado, proporciona un diseño más compacto y una mayor eficiencia. Además, del estator se extraen todas las laminaciones de hierro y los devanados de cobre y en su lugar se emplean PCB, placas de circuitos impresos en las que se graban los conductores de cobre. De esta forma se eliminan completamente todas las pérdidas del núcleo del estator lo que eleva drásticamente la eficiencia, reduce el tamaño y aumenta la vida útil. Otra característica interesante de este diseño es que al retirar la plancha se elimina el engranaje y la ondulación del par, lo que también lo convierte en un motor más silencioso.

Estructura interna del motor eléctrico PCB de Infinitum Electric.

Diseño a la carta con costes muy contenidos

Por su menor tamaño y ligereza es inherente la utilización de menos recursos naturales para su fabricación que las que necesita un motor convencional de potencia similar. Con miles de empresas capaces de fabricar PCB en todo el mundo, su producción puede adaptarse a cualquier lugar del mundo, ya que no son necesarios equipos especializados para fabricar motores. La falta de fuerza de tracción entre el rotor y el estator también lo hace muy seguro y fácil de montar.

Tampoco es necesario emplear matrices especiales creadas para estampar laminaciones, por lo que el diseño del estátor es muy flexible, lo que permite crear diferentes motores sin que eso suponga un coste importante para la línea de producción. Si un cliente desea un motor de menor diámetro y mayor longitud, o de un diámetro más grande y una longitud más corta, el sistema se ajusta para fabricarlo de manera muy sencilla: “En términos de coste, somos una solución drásticamente más rentable que las arquitecturas tradicionales”, asegura Schuler.

Características técnicas

Los motores tienen potencial para alcanzar una salida de hasta 250 kW (335 CV), con una densidad de potencia de hasta 12 kW/kg. Hasta ahora, todos los motores producidos por Infinitum Electric confían su regulación térmica al enfriamiento por aire del estátor, pero también es posible el uso de técnicas de refrigeración por aceite lo que aumentaría la densidad de potencia.

En otras industrias, como es el caso de los sistemas HVAC, los motores con esta tecnología que ya se están fabricando incluyen la electrónica de potencia. “Determinaremos si también tomamos este camino en la industria automotriz en función de la demanda de los clientes”, aclara Schuler.

El estator del motor eléctrico formado por placas de circuitos integrados.

Para monitorizar su funcionamiento, es posible emplear los mismos sensores que se emplean en la serie de motores IEs de la compañía, de uso general en ventiladores, bombas y compresores. Estos envían datos constantemente sobre variables como potencia, velocidad, vibración, temperatura y presión. Un módulo de conectividad permite que se conecte a la nube y que desde él se puedan descargar actualizaciones de firmware.

Durabilidad

Eliminar todas las pérdidas del núcleo permite que el motor mantenga su alta eficiencia incluso operando a altas revoluciones. En un motor tradicional, las pérdidas en el núcleo son constantes según se eleva la velocidad de trabajo. En el caso del motor PCB la eficiencia se mantiene en todo el rango de revoluciones. Además, la retirada del núcleo de hierro, elimina el engranaje y el efecto de vibración provocado por la ondulación del par. Todas las bobinas del estator están aisladas de la misma manera, por lo que el coeficiente de expansión térmica también se iguala. Eso significa que, a medida que se “encienden y apagan”, el rendimiento térmico del estator es mejor que el de cualquier estator laminado de hierro. La combinación de esos factores mejora la durabilidad del motor.

Escrito por

Fuente: https://www.hibridosyelectricos.com