Tesla ha trabajado en diferentes frentes para llegar a la presentación de una nueva batería, cuyas celdas están compuestas de nuevos materiales, embebidos en un diseño inteligente, y que recibe innovaciones muy importantes en su proceso de fabricación

En el ‘Battery Day’ celebrado por Tesla el pasado día 22 de septiembre, el fabricante ha desvelado por fin la hoja de ruta que ha ido siguiendo para lograr su objetivo: una batería más potente, con mayor capacidad energética y más barata. Fundamentada sobre las nuevas celdas 4680, las innovaciones en materiales, diseño y procesos de fabricación han dado lugar a una pequeña obra maestra de ingeniería que reduce sustancialmente los costes de producción.

La historia arranca unos años atrás, cuando Tesla comenzó a dar los primeros pasos de su nuevo proyecto. La compra de Maxwell Technologies supuso la entrada del fabricante californiano en la tecnología de los supercondensadores y el almacenamiento de energía. Con la adquisición de la empresa canadiense Hibar System, Tesla pasó a controlar también los equipos necesarios para la fabricación de las celdas de baterías.

Inicialmente, estas adquisiciones no parecían tener relación entre ellas, hasta que en el Battery Day Tesla ha explicado como las ha hecho encajar. La mejora se centra en cinco aspectos fundamentales que afectan a diferentes aspectos de la batería: el diseño de celda, específicamente su factor de forma, innovación en el proceso de fabricación, nuevos materiales para el ánodo y el cátodo y un nuevo empaquetamiento.

Líneas de trabajo de Tesla que se complementan para crear la nueva batería: diseño de celda, proceso de fabricación, materiales para el ánodo y el cátodo y empaquetamiento.

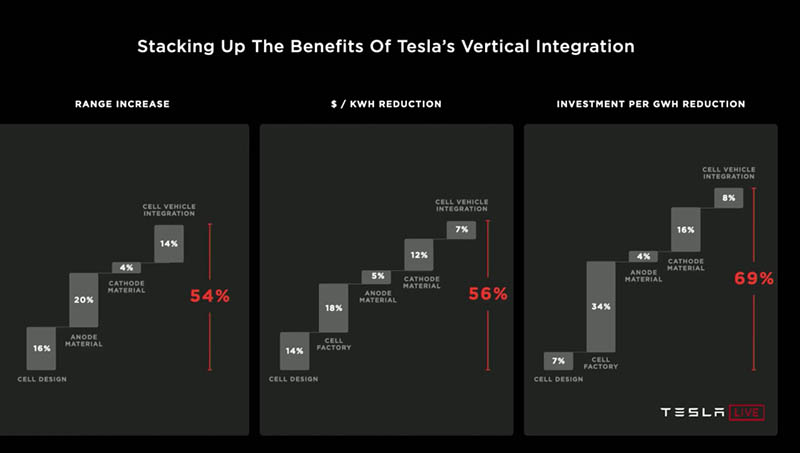

Combinándolo todo, Tesla asegura haber logrado una reducción del 56% por kWh en el coste de fabricación. El trabajo del fabricante se refleja en cómo todas estas líneas de trabajo funcionan juntas. Cada una, por sí misma, da como resultado una mejora incremental de la tecnología de la batería, pero, si se combinan, se “crea la magia” para obtener un rendimiento y un coste de producción revolucionario.

Cambios en el diseño de la celda

A nivel de diseño de celda, Tesla ha aumentado el tamaño de la celda de 21×70 (mm diámetro y mm de alto) a 46×80. Paralelamente, se ha eliminado la pestaña que une el cátodo y el ánodo utilizan para conectarse con los terminales positivos y negativos de la carcasa de la celda, para conseguir una celda con mucha menos resistencia. Los detalles de esta nueva celda se pueden consultar aquí.

Cambios en el proceso de fabricación

El nuevo diseño de celda también permite innovar en la producción. Ahora es más simple de fabricar y requiere menos inversión de capital para hacerla realidad. Aquí entra en juego el proyecto Roadrunner, cuyo objetivo es lograr que la producción a gran escala reduzca el precio de las baterías hasta el que se considera el límite a partir del cual los coches eléctricos y de combustión igualen su coste de producción. Según los expertos la batería, ya empaquetada, debería alcanzar un precio máximo de 100 dólares por cada kWh (90 euros /kWh).

En sus instalaciones “secretas”, en la “Tera battery manufacturing facility”, el edificio que alberga este proyecto en Fremont, se han implementado varias mejoras, como la fabricación de electrodos de recubrimiento seco mediante una película en polvo, una tecnología procedente de la empresa estadounidense Maxwell Technologies. Este proceso, modificado convenientemente por Tesla, es mucho menos complicado y requiere menos maquinaria que el proceso húmedo habitual para crear un electrodo.

Elon Musk, señaló que el aunque todavía “no está funcionando totalmente, está cerca de hacerlo”. El resultado final supone una gran mejora en la huella de carbono y una reducción de la energía necesaria para producir el electrodo, lo que, en última instancia se traduce en una mejora de los costes.

Beneficios en autonomía y coste de la integración vertical de la fabricación de las nuevas celdas de Tesla.

A nivel de ensamblaje, Tesla ha rediseñado toda la maquinaria para lograr un proceso siete veces más rápido que las líneas de producción actuales. También se han incluido otras mejoras incrementales en los procesos de devanado y formación, que dan como resultado una reducción total del coste de la batería de un 18% gracias al rediseño del proceso de fabricación.

Cambios en la química de la baterías: ánodo y cátodo

A nivel de la química de la batería y de los materiales empleados en ella, también se han anunciado mejoras importantes. La empresa afirma haber diseñado un nuevo ánodo de silicio mucho más económico que las soluciones actuales. Para el caso del cátodo, Elon Musk y Drew Baglino, vicepresidente senior de ingeniería de propulsión y energía en Tesla, afirmaron durante la presentación que todo el proceso de producción se ha rediseñado eliminando los residuos. Tesla espera que el resultado de implementar estos avances en sus celdas reduzca el coste de la batería en un 12%.

Tesla ha construido una línea piloto para producir estas celdas en Fremont. Paralelamente, Tesla Grohmann, la división de automatización de la compañía, está desarrollando y construyendo las máquinas necesarias para su fabricación en serie basándose en las experiencias de la línea piloto. La producción de esta línea se ampliará hasta los 10 GWh en aproximadamente un año, 100 GWh en 2023 y 3.000 GWh en 2030.

Cambios en el empaquetamiento de las baterías

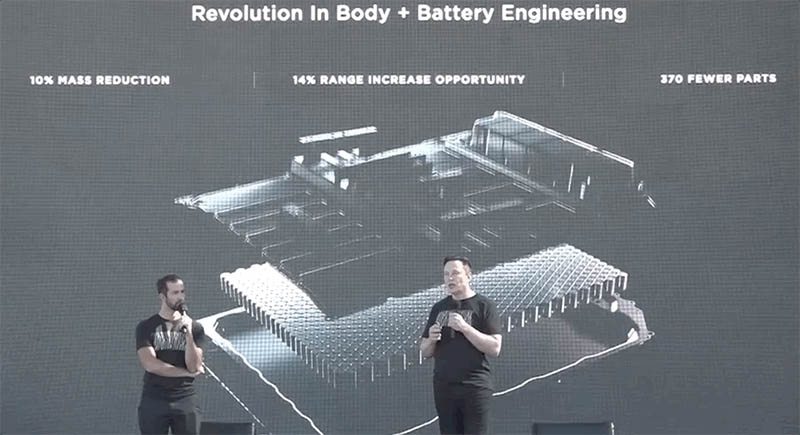

Tesla anunció que toda esta tecnología contenida en sus nuevas celdas, también se integrará de manera diferente en el interior de sus vehículos. Inspirado por la industria aeroespacial que ideó construir las alas de los aviones como tanques de combustible en lugar de construir los tanques de combustible dentro de las alas, Tesla decidió construir un paquete de baterías que actúa como una parte estructural del coche uniendo los bastidores secundarios delantero y trasero.

La batería de Tesla se convierte en una parte estructural del coche.

La ‘batería estructural’ de Tesla hace que este componente no sea solo un dispositivo que contenga energía sino una parte real de la estructura del vehículo. Para ello, el equipo de ciencia de materiales de Tesla, ha investigado nuevas aleaciones que permiten la fundición de piezas más grandes. El resultado se refleja, en parte, en el Model Y. Si bien buena parte de la estructura de su chasis y su carrocería son herencia del Model 3, del que deriva, una de las mayores diferencias entre ellos es que el SUV cuenta con un diseño más sencillo: está hecho con dos grandes piezas de metal, en lugar de las 70 que son necesarias para dar forma al subchasis de la berlina. Musk aseguró que esta importante mejora era solo el comienzo y que más adelante tenían previsto hacerlo de una sola pieza para simplificarlo más aún.

Escrito por

Fuente: https://www.hibridosyelectricos.com

REDUCE LOS COSTES DE LA FLOTA CON NUESTRO PROGRAMA DE AUDITORÍA

La auditoria es una herramienta clave para conocer el estado general y suministrar el análisis, la evaluación, la asesoría, las recomendaciones y las acciones a realizar con el objetivo de reducir costes e incrementar la eficacia y la eficiencia de la gestión de la flota. Conoce nuestro programa de auditoría.

La auditoria es una herramienta clave para conocer el estado general y suministrar el análisis, la evaluación, la asesoría, las recomendaciones y las acciones a realizar con el objetivo de reducir costes e incrementar la eficacia y la eficiencia de la gestión de la flota. Conoce nuestro programa de auditoría.