El vehículo eléctrico y su circunstancia se somete en este artículo a un ejercicio dialéctico en el que las tesis y antítesis planteadas por el autor, nos conducen a una síntesis que ha de permitir considerar nuevas alternativas por parte de los fabricantes y del sector. Con ello quiere contribuir a la construcción de un futuro que nos sitúe a todos ante el mejor de los mundos posibles para el vehículo eléctrico.

Mucho se está hablando de los vehículos eléctricos dejando por sentado que todo parece estar “bajo control”. Sin duda, serán estos parte de nuestro futuro de forma inminente pues la suerte parece ya estar echada dado que la apuesta por él ¡es unánime!

Sin embargo, por todos es sabido, que hay demasiados “pequeños asuntos” que hacen dudar de si este ”comienzo“ está siendo el apropiado. Y es por ello que, todo aquel que los compre en la actualidad, debería conocer a que se expone y donde se mete… y todo aquel que los vende, debería aprovechar este momento de transición, para evitar pifias que le aboquen a su desaparición.

Como continuación del que fue escrito como un simple resumen(1), se plantea en este otro dar una visión más detallada y concreta de los asuntos que conciernen directamente al vehículo eléctrico (EV). Se avanza que se tropezará con no pocas incongruencias que normalmente se soslayan o directamente se omiten, como por ejemplo, la que se apunta al final de este video(2) (donde, si se quiere ir a lo sustantivo, basta oír la breve alocución como conclusión en el 31’30”).

Primera parte: movilidad

Se comenzará por las baterías por ser este el factor más relevante por cuanto a la movilidad, pues los motores eléctricos y sus “Drivers” (la electrónica de potencia que los controlan) ya han alcanzado un grado de madurez muy satisfactorio). Para ello habrá que empezar por los actores implicados en su fabricación y su recarga por riguroso orden de aparición.

1. Los fabricantes de las celdas como puedan ser Panasonic, Samsung, LG Chem, Saft, Bosch, Basf, NanoFlowCell(3), Solid Energy Systems(4), etc. y en donde la investigación(5) en todas sus vertientes es incesante.

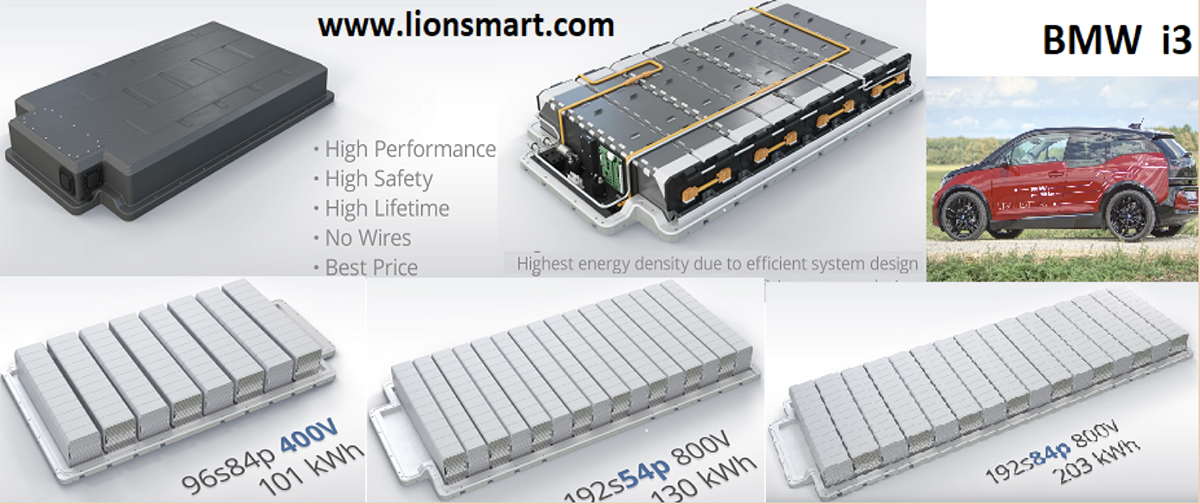

2. Los expertos integradores de las celdas que, como ya se sabe, son los mejores fabricantes de los “Packs de Baterías”. Como muestra de ello basta conocer la alternativa de la empresa Lion Smart para el BMW i3(6).

Como única condición, para todos estos “expertos”, se establece que las dimensiones y el tipo de conexión sean “universales” para que cualquier vehículo se pueda adaptar al Paquete Universal de Baterías Intercambiable (a la que se referirá como “Pack de Baterías” o simplemente como “Pack”).

3. Las “empresas energéticas” encargadas de efectuar la recarga. Este es “el gran cambio propuesto en contraposición a la tendencia actual”. Sustituir el modelo de puntos de recarga por el de intercambio del Pack de baterías (o cuanto menos, combinar ambos métodos por no ser excluyentes).

Se antojaría que estas “energéticas” fueran ya los parques eólicos o huertos fotovoltaicos existentes, a los que se les dotaría de una nave totalmente robotizada, donde se almacenarían los Packs de baterías de forma automatizada. Este mercado es tan apetitoso que podría ser participado por las “eléctricas” actuales, sin descartar tampoco a las “petroleras” y “gasísticas”, o por cualquier otra infraestructura cuya propiedad fuera de nuevos operadores que quieran competir en este suculento mercado.

Estas mismas empresas son las que deben invertir en la compra de los Pack de Baterías (punto 2º) cuya amortización vendrá incluida en el precio del alquiler del Pack (lo que vendrá a incrementar el precio final regulado del kWh). Ellas mismas también estarán directamente implicadas en el transporte de recogida de los Packs descargados y de entrega una vez estos hayan sido recargados.

Compárese la viabilidad de este punto con la alternativa que supone adaptar toda la infraestructura actual, para ir situando cerca de 3.000.000 puntos de recarga por toda Europa de aquí al 2030(8) … Esta opción es, con diferencia, mucho más razonable, económica, sostenible y viable (como luego se verá).

Además, está estadísticamente confirmado que los compradores ven en la recarga el problema principal(1) para decantarse por un EV. La opción del intercambio serviría de revulsivo definitivo a su escepticismo y desconfianza (resolviendo de un plumazo la disponibilidad inmediata de nueva energía en cualquier sitio como se detalla en el siguiente punto). Modelo, por cierto, que ya ha sido ensayado mostrando su enorme potencial.

4. Por último, las estaciones de servicio (o las denominadas como electrolineras) que, dotadas de un sistema automático robotizado de almacenaje y cambio(9), sustituirán el Pack de Baterías en un tiempo notablemente inferior al que supone el llenado de un depósito de combustible. También podría ubicarse en cualquier otro lugar (como por ejemplo cualquier garaje), pero aquí se apunta como aprovechar una enorme infraestructura ya existente, pretendiendo favorecer a más de una empresa cuyo futuro pudiera ser incierto.

Al mismo tiempo, todo aquel despliegue de supercargadores de Tesla (más de 1.800 puntos frente a los menos de 250 de Ionity actualmente desplegados) automáticamente pasarán a ser ”electrolineras de recarga in situ” (con mucho mejor aprovechamiento de la infraestructura pues cada Punto podría recargar 2 o 3, o incluso, 4 Packs de Baterías al unísono evitando el deterioro de las celdas al no efectuar recargas ultra rápidas).

Todo lo señalado tampoco es incompatible con que aquel comprador que lo desee y pueda, efectúe la recarga en su propia casa pues, como fue apuntado, no es excluyente.

Como se apreciará, el cambio propuesto es esencialmente opuesto al que actualmente se está siguiendo con el “complicado” despliegue de los puntos de recarga (10) (muy interesante ver la parte final del video que se adjunta).

Echando un rápido vistazo a todo el negocio generado por este nuevo paradigma disruptivo en movilidad: 1º Celdas de las Baterías, 2º integración en Packs, 3º recarga en plantas energéticas convenientemente robotizadas, 4º almacenaje e intercambio de Packs totalmente automatizado y, por supuesto, 5º fabricación de los vehículos. No olvidando un 6º que sería la fabricación de la infraestructura que necesitarán los centros de recarga y un 7º dedicado a la robotización de los almacenes inteligentes y de las electrolineras, sin pasar por alto tampoco todo lo que supone el transporte. Industria, la cual, debiera ser presumiblemente de cero emisiones manteniendo y generando millones de puestos de trabajo.

Tan solo que un importante país (como pudiera ser China (11) o Corea (12) o Japón(13)) se decantara por el modelo de la intercambiabilidad (frente al recargable), todo lo aquí presentado ¡caerá en cadena por su propio peso!

Por su dimensión, su clara apuesta y como principal pionera, Noruega podría dar el espaldarazo definitivo(14) que empujaría a las empresas automovilísticas a asumir el pequeño esfuerzo de cambiar el modelo de lo recargable por lo intercambiable, dado que el momento actual (por cuanto a tecnología y necesidades de los nuevos compradores) no tiene absolutamente nada que ver con aquello primeros esbozos que se realizan hace 7 años.

Segunda parte: vehículo

Una vez resuelto el problema de la autonomía por medio del reemplazo del Pack de Baterías, se “aparca” de momento el asunto de la electrificación para encaran, a partir de ahora, las cuestiones que afectan a los vehículos (EV) propiamente dichos.

Será oportuno enumerar la ristra de elementos que se pueden eliminar en un auténtico “EV ad hoc” (en ella no se contemplan los elementos comunes con los “térmicos” como puedan ser la Conducción Autónoma, los ordenadores de a bordo, los parabrisas “inteligentes”, el 5G como parte del coche conectado, las cámaras inteligentes de visión 360º, sensores LIDAR, el “infotainment”, etc.):

- el depósito y bomba de gasolina,

- el motor térmico,

- el embrague,

- la caja de cambio,

- el motor de arranque,

- el alternador,

- la batería (tradicional),

- el árbol de transmisión,

y según sea el planteamiento de este,

- el diferencial,

- muchos de los elementos de la dirección.

Reemplazándolos por:

- Motores eléctricos independientes en las ruedas (ya sean integrados en las llantas de las ruedas(18) o en otra disposición más tradicional(19) en donde, en ambos, se elimina la necesidad de una reducción mecánica(20)).

- la electrónica de potencia que pilota la velocidad de cada uno de los motores que se denomina como Inverter o Servo Drive Amplifier o simplemente Driver (incluyendo en ellos, por supuesto, el importante asunto de la recuperación de energías cinéticas),

- el Pack de Baterías intercambiable,

- y finalmente, otro Paquete pero este de supercondensadores que, siguiendo las pautas de muchos expertos, aconseja la creación de sistemas híbridos que incorporen supercondensadores (cuya autodescarga se limita a pocas horas) para realizar sobre ellos una carga/descarga rápida de pocos segundos y, de baterías para el almacenamiento a largo plazo cuya carga es de horas pero que su autodescarga llega a ser de semanas. Cuando se disponga de supercondensadores de grafeno(21), o de este otro tipo(22) con 60Wh/Kg (actualmente rondan los 30Wh/Kg) y 100Wh/L, se hará posible obtener un conjunto de supercondensadores de 1kWh de unos 17 Kg en un volumen de 10 litros (10.000 cc o de 20 x 20 x 25 cm. muy similar al tamaño de la batería que utilizan los coches térmicos).

Ciñéndose a este último elemento, señalar que el problema no está tanto en el desarrollo de baterías mejores por cuanto a su densidad energética y rapidez de recarga ni tampoco en aumentar la autonomía con el mismo espacio (que también), sino que radica en que, el principal propósito de los supercondensadores, es el de obtener mejores alternativas en el almacenamiento de energía eléctrica para un mejor aprovechamiento de otras energías recuperables como puedan ser: la cinética con el frenado y la suspensión o, incluso, la eólica incrementando el coeficiente de penetración CX durante la frenada.

Nota 4: Para concretar aún más y mejor, hay que manejar datos reales del Pack de Baterías, así como del conjunto Inverter + motor. Nada mejor que hacerlo con la firma Tesla y su vehículo Model S cuyas baterías utilizan las celdas de Panasonic ref. 18650B (de Li-ion de 3,7 V. y cuya capacidad es de 3.400 mAh). Su Pack contiene 7.104 celdas en 16 módulos, cada uno de ellos agrupando 444 celdas, con lo que el Pack es capaz de almacenar de origen hasta 89,37 kWh (7.104 x 3,7V x 3,4Ah) de energía.

Para la recarga de cada una de las celdas, Panasonic recomienda suministrar 4,2 Voltios sin superar los 2 Amperios (los fabricantes de los equipos “tradicionales” de recarga de baterías vienen recomendando no superar el 30% de la corriente nominal para minimizar la degradación de la batería con cada recarga, con lo que, para el caso de la 18650 de 3.400 mA, serían 1.020 mA. Apuntar que, durante una recarga rápida, se favorece la generación de reacciones químicas desfavorables, más intensa cuando se realiza el 20% final de la recarga). Aun así, Tesla, dada la importancia de este asunto y después de muchos ensayos, asume la responsabilidad de recomendar, como máximo, poder llegar a 4 Amperios durante una recarga rápida y por ello ha desplegado sus cargadores de Corriente Continua de 120 kW por doquier(23) (7.104*4,2V*4A= 119,34 kW) que suministran una tensión de 480 Vdc según se ha podido averiguar, resultando así una corriente máxima de carga de 250 Amperios (de hecho los nuevos supercargadores de Tesla pueden suministrar hasta 150 kW). De estos últimos datos se ha deducido que su “brushless electric motor(24)“ de 250 kW de potencia (entrega unos impresionantes 340 C.V.) trabaja con una tensión de 400 Voltios por lo que puede llegar a consumir puntas de corriente de hasta 625 Amperios.

Como las celdas son de 3,7 Voltios, pero se recargan a 4,2 V. (según recomendación expresa de Panasonic), si el supercargador de Tesla opera a 480 Voltios ofreciendo 120 kW, es fácil deducir de: 480=Vbus*4,2/3,7 y así Vbus= 422,8 Voltios (Vbus es la abreviación de la tensión de salida del Pack de Baterías cuando está a plena carga). El Inverter de Tesla emplea (2×14) 28 transistores IGBT en paralelo para cada una de las 3 fases, cuya “perdida de voltaje en conducción en sus bornas” [Vdrop)] sigue igual “curva que la de un diodo” (efecto diferente pero parecido a lo que en un MOSFET sería la Resistencia en Conducción [Rds(on)]). Cuando la corriente es muy elevada, como es el caso, cuando se suministran los 250 kW al motor, se podrían fácilmente alcanzar unos 20 Voltios debidos a pérdidas (normalmente en forma de calor), como es la propia caída entre los terminales de los IGBT y la resistencia de conducción del cobre …, de todo ello se deduce que el motor “brushless” debe ser de 400 Voltios nominales (con lo que también se saca que el rendimiento del conjunto ronda un notable 95%).

Estos 20 a 22 voltios de pérdidas, con una corriente de 100 Amperios representa ya unos 2.000 watios disipados en forma de calor (potencia similar a la de una estufa eléctrica doméstica). Es por ello que sistemas de refrigeración líquida son empleados por Tesla en los 3 dispositivos mencionados al inicio de esta nota, pudiendo ser a su vez aprovechado ese calor para otras necesidades (calefacción por ejemplo).

Otras deducciones que deberían hacer reflexionar por cuanto al método de recarga habitual elegido, serían las siguientes: de las características del supercargador de Tesla (120 [kW] a 480 [V] lo que hace posible la recarga profunda de un Pack de baterías de 100kWh en 1 hora), se desprende que se puede llegar a suministrar hasta 250 Amperios, pero por otro lado, de la recomendación de Panasonic que esta se realice con la mitad de este valor, se extrae la consideración que la corriente máxima recomendable que puede absorber el Pack de baterías debiera estar en los 125 Amperios para no perjudicar a las celdas de las baterías en la medida de lo posible. No obstante… de igual forma se obtendría parecido valor si se hacen uso de los datos de partida: 7.104 celdas en 16 módulos agrupando 444 celdas en cada uno de ellos, y como cabe pensar que los módulos se agrupan en 4 subconjuntos pues 111*3,7V=410,7V, por lo que tenemos 16×4=64 subconjuntos que cada uno puede suministrar 410,7 voltios con una corriente máxima de 4 Amperios según Tesla, pero de solo 2 Amperios según recomendación expresa de Panasonic (o de 1 Amperio haciendo caso del 30% recomendado por los fabricantes de cargadores). Por lo que, si se sigue la recomendación de Tesla, se entrega 64 x 4 A= 256 Amperios para recargar 100kWh en 1 hora, y según Panasonic serían 128 Amperios (pero con solo 60kW por lo que se podrían recargar 2 vehículos por supercargador) y, según los fabricantes de cargadores para minimizar la degradación de las celdas, serían 64 Amperios (con 30kW).

Sin embargo y, por otro lado, se conoce que el motor para hacer entrega de los 250kW (equivalente a 340 C.V.) requiere puntas de corriente de hasta 625 amperios {250 [kW] / 400 [V]} que, en algún grado, deben dañar a las baterías si se extrema su uso continuamente pues representa multiplicar casi por 5 el valor recomendado por Panasonic (o de 2,44 por Tesla). Por otro lado, por los datos de recarga que emplean los supercardores de Tesla (120kW a 480V y que no siguen la recomendación de Panasonic), se deduce que una recarga de 50kWh se realiza en 30 minutos sometiendo al Pack de Baterías a cierto “estrés”. Por otro lado, cuando el vehículo realiza una “aceleración extrema” durante 10 segundos, se le exigen al motor que haga entrega de los 250kW que vuelven a ser 2,5 veces más de lo que las baterías pueden absorben durante una recarga superrápida (claramente el “estrés de la descarga“ no se corresponde ni siquiera con el obtenido con el del Supercargador. Los únicos “factores favorables” de una aceleración extrema de este tipo son: su brevedad, que se realizaría normalmente en contadas ocasiones y que equivaldría a un pequeño consumo de tan solo 0,694 kWh [400V*625A*10s] ).

Todos estos datos ya sugieren la singular importancia de añadir supercondensadores en “la ecuación final de optimización de un EV”.

Si el vehículo va equipado con un sistema de recuperación de energía cinética (por ejemplo, el famoso KERS como se denomina en la F1, del nemónico de Kenetic Energy Recovery System), durante cualquier desaceleración se puede hacer uso de la inercia del vehículo haciendo que cada motor eléctrico se convierta en un generador, o sea, pase a ser un MGU (“Motor-Generator Unit” que no dista mucho de un alternador(25) o de un aerogenerador de la industria eólica(26) que llegan ya a suministrar hasta 8.000 kW con vientos entre 35 a 90 km/h) cuya fuerza electromotriz podrá aprovecharse (cuanta más corriente se recupere, más se frenará y esto hace de los motores eléctricos un electro-freno sin parangón). Como la Frenada acostumbra a ser breve, solo una porción de esa enorme punta de energía puede ser recuperada por medio de las baterías, pero con los supercondensadores, este problema se solventa mucho mejor y además alargará notablemente la vida de las baterías y la autonomía del vehículo por cada carga.

La deceleración de la frenada (para una conducción confortable), debería situarse por debajo de 1 G (la de un ascensor en caída libre), es decir, ser inferior a 10 m/s2. Suponiendo un coche de 1.000 kg que se desplace a una velocidad de 126 km/h [35 m/s] cuyo(s) motor(es) eléctrico(s) actuando como generador tuviera un rendimiento (conversión de energía cinética en eléctrica) de un 82%, la Inercia aprovechable sería de M*vel2/2 = 1.000*352/2= 612.500 julios (612,5 kJ) que como máximo se podría traducir en unos 500 kJ de energía eléctrica (82% de los 612,5 kJ). Para cumplir con que sea menor a 1G, se necesitará hacer una ”frenada brusca“ por debajo de los 3,5 sg (35[m/s]/3,5[s]= 10 [m/s2]). En estas condiciones se obtendría una Potencia total suministrada durante los 3,5 segundos de 143 kW (500 [kJ]/3,5 [s]) que, suponiendo una tensión nominal de salida de 400 Vdc, vendría a ser una punta de corriente de unos 358 Amperios (143 [kW]/400[V]) durante esos 3,5 segundos, que para una batería de 100kWh viene a ser ya un 43% superior a la nominal posible de ella (100 [kWh]/400[V}=250 Ah).

Haciendo uso de los datos del mundo de la Fórmula 1 donde el máximo que se puede almacenar en la batería por vuelta al circuito solo son 400 kJ y, que el mínimo peso permitido de un coche de F1 con el piloto incluido, era de 740 kg en 2019, en este caso y con cada pequeña frenada (un decremento de velocidad de 126 km/h), el valor de la inercia es de M*vel2/2 = 740*352/2= 453.250 julios (453,25 kJ) ya superior a lo permitido. Pero, lo verdaderamente relevante es que con este pequeño KERS se obtienen unos 80CV durante 6,5 segundos (400 [kJ]/6,5 [s]= 61 [kW] * 1,341 [C.V./kW]= 82 C.V.). Estos últimos datos sirven para entender mejor el por qué es conveniente añadir supercondensadores, motivo que no es otro que el de aprovechar al máximo todo el potencial de las frenadas (y de la suspensión o, incluso, de la aerodinámica) sin “desgastar” a las baterías (ni en degradación ni en consumo). La gran ventaja de los supercondensadores es que pueden cargarse/descargarse mucho más rápido que una batería y por ello ofrecen una entrega de potencia inmediata.

Cabe reseñar aquí otra característica importante de los motores eléctricos que es la de admitir puntas de corriente que duplican la nominal durante breves instantes como pudieran ser durante la aceleración, lo que supone, además de reducir su tamaño notablemente, emplear esta característica del motor para entregar el doble de corriente mediante los supercondensadores que si pueden soportar/entregar puntas de corriente elevadas, pero no así las baterías.

Sin duda, y de hecho ya se ha constatado fehacientemente, los supercondensadores pueden alargar la autonomía del vehículo hasta un impresionante 60% (al circular por ciudad donde constantemente frenar/acelerar es normal). Póngase entonces que, además del Pack de baterías de tantos kWh como hagan falta, se dispone de solo 1kWh de almacenamiento en supercondensadores, o sea, de una pequeña potencia de 1kW que puede ser utilizada toda ella en 1 hora o bien, de 60kW en 1 minuto o, incluso y mejor, de una gran potencia de 240kW en 15 segundos (el concepto es diferente al de las baterías al poder obtener toda esa energía almacenada en períodos muy cortos). Como los supercondensadores permiten ser cargados y descargados en menos de 15 segundos, una aceleración de 0 a 100 km/h en 5,6 segundos (equivalente a 1/2 G) representaría utilizar tan solo 350Wh del 1kWh de la energía almacenada en los supercondensadores: (350W)*(3.600s/5,6s)= 225 kW o, lo que es lo mismo, unos impresionantes 300 C.V. (225 [kW] *1,341 [C.V./kW]) durante 5,6 segundos. La energía restante podrá servir para seguir acelerando o para aliviar el uso del Pack de baterías (con lo que, no solo se deja de utilizar a estas, sino que, además, podrían incluso ser recargadas suavemente).

Ahora bien, hablar de autonomía con los supercondensadores es un sinsentido pues su capacidad de almacenamiento energética es mínima en comparación con las baterías. Sin embargo, eléctricamente, es un dispositivo sin igual para almacenar transitorios breves de mucha energía. Asimismo, cabe reseñar que el escenario predilecto, será el entorno urbano por las repetidas paradas/puestas en marcha a las que es sometido constantemente el vehículo.

La energía cinética generada por la suspensión, también podría ser recuperada en vez de malgastarla en un rozamiento viscoso, para ello bastaría colocar otro motor/generador que podría aportar, además, la función de una muy beneficiosa amortiguación activa(27) que añadiría una mucho mejor sensación de confort al conductor.

Puede que también, una variación aerodinámica durante las frenadas ayude en el tema aeronáutico (por ejemplo, en un Dron sin más que redirigir las aspas).

Siguiendo con las características del vehículo eléctrico en sí mismo… además de los motores en las ruedas, las baterías y los supercondensadores, se debe hablar, y mucho, de la mecánica pues participa también de grandes cambios.

La firma Tesla(28) (en todas sus variedades: coches, superfactoría de baterías, cargadores, …) es la demostración fehaciente del cambio disruptivo que representa la electrificación del sector de la movilidad pues, no en vano, es más sencillo fabricar un EV (algo así como un “reloj digital con agujas”) que un vehículo Térmico (algo así como un “reloj de cuco”, como alguien comparó(29) ). Por un lado, el motor eléctrico “brushless” de par constante y su “Driver” que elimina la necesidad del cambio de marchas y del embrague por el que hay que reconocer el mérito y la profesionalidad de Tesla(30) por cuanto respecta a su pack de baterías formando parte del chasis y, también, por el conjunto obtenido de motor + inverter + reductor + diferencial, que es tan compacto, que la estanquidad(31) podría ser resuelta sin apenas dificultad. Aun así, y sin quitarle ningún mérito, ¡Tesla se quedó en algo menos de la mitad de lo que se debería haber hecho(32) todavía! El pequeño pero aun pesado “diferencial(33) abierto simple” (con su grupo reductor(34) integrado) es otro de los elementos a prescindir (pero que sí utiliza Tesla a sabiendas que es un buenísimo “engendro” mecánico cuyos notables defectos los corrige mediante software haciendo uso de los frenos de disco). Sin embargo, haciendo uso de 4 motores, uno en cada rueda (o con solo 2 de ellos en las ruedas motrices, para hacer vehículos “menos costosos”), este último elemento NO sería necesario pues los Inversores, que pueden ser gobernados en velocidad, posición o par, pilotan la velocidad/par de cada uno de ellos por separado y, por tanto, se pueden variar no solo según la posición del pedal del acelerador sino modulándola al añadir la posición del manillar (o cualquier otro elemento direccional como podría ser un joystick o mando de Dron) con lo que, el diferencial electrónico, se convierte en otro elemento más incluido en el software del ordenador de a bordo. Pero, y es que además, el Driver se encarga por si solo de suministrar la corriente necesaria (directamente proporcional al par) para hacer que aquel motor gire exactamente a la velocidad que se le ordene y, como los “brushless sinusoidales” poseen un “resolver“ o “encoder” (o de “efecto Hall“ para los trapezoidales) para saber exactamente la posición del rotor para ir conmutando síncronamente las 3 fases del motor a la frecuencia (y por tanto, velocidad de giro) que se le ha marcado, si estos se instalan en cada rueda (eliminando, como se ha dicho, al mencionado “engendro”), se tiene una precisión en el movimiento inigualable sin perder tracción en ninguna circunstancia como con el diferencial si que sucede).

Como todos los conductores conocen, cuando la fuerza de frenado entre los lados izquierdo y derecho es diferente, el vehículo girará hacia el lado con mayor fuerza de frenado. Por consiguiente y de manera similar, la diferente fuerza motriz entre los lados izquierdo y derecho impulsa el volante para generar el movimiento de dirección y el vehículo girará hacia el lado con una fuerza motriz menor (similar a lo que se realiza con un par de Skis en la nieve cargando el peso en uno o en otro de ellos). Para acreditar definitivamente la idoneidad de esta disposición con tracción en las 4 ruedas, y puede que junto con algún otro actuador electromecánico(35) , también valdría para “desterrar” (o al menos, sustituir en caso de fallo) a la caja de dirección, así como todos los elementos asociados para variar la dirección de las ruedas delanteras (ejes intermedios, bombas, mangueras, correas, refrigeradores y cilindros maestros) incluyendo también la servodirección (o sea, menos peso todavía). Es fácil solventar este asunto pues, parecido pero no igual a la de una miniexcavadora(36), al poseer cuatro ruedas motrices independientes (4WID) o incluso solo dos de ellas, bastaría emplear el método señalado de variar sus velocidades en función del radio de giro (sistema electrónico de dirección diferencial(37) o DSS de “Differential Steering System”) cuya esencia es muy parecida a la de la “silla de ruedas” o al de los claros exponentes como son la Segway o el aspirador Roomba de iRobot. Si, por ejemplo y simplificando, se circula a 50 km/h por ciudad y se desea virar a la derecha sin perder velocidad, simplemente se gira el volante hasta que las ruedas de la derecha giren a 49,95 y las de la izquierda a 50,05 km/h describiendo el vehículo un radio de 0,8 Km sin variar la velocidad promedio. O también, moviendo algo más el manillar hasta que la relación de velocidades pase a ser 49,5-50,5 para efectuar un giro mucho más cerrado con un radio de solo 80 metros. Llegado el caso, girando el volante hasta su tope (maniobra que solo sería posible realizar con el vehículo parado) y se acelera, se podría hacer que el vehículo rotara sobre sí mismo en la dirección seleccionada.

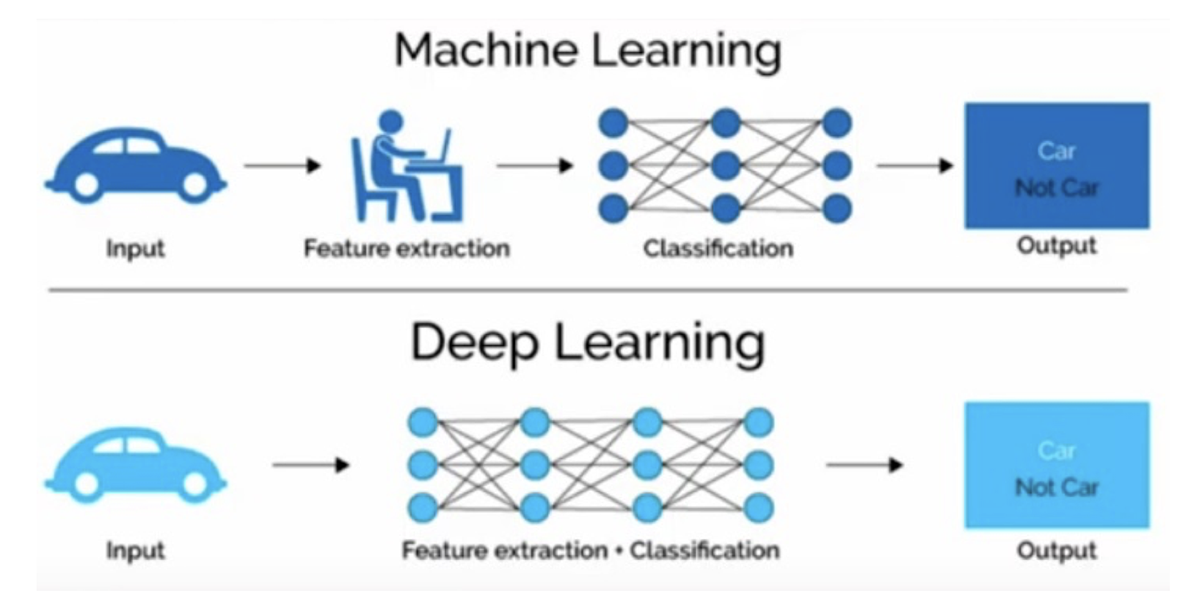

Todos estos cálculos algebraicos y geométricos ni siquiera serían tan complejos como los que se emplean en la cinemática paralela para máquinas y robots, e incluso, al ser los 4 motores de cada rueda totalmente independientes, seguro que se podría resolver la dirección más eficiente(38), poniendo a prueba sobre un circuito, un algoritmo de Inteligencia Artificial (IA) que buscará mediante el aprendizaje automático (o incluso mejor, por “aprendizaje profundo”) cual es la mejor y más óptima relación entre las velocidades de cada una de las ruedas, por ejemplo, para alcanzar una vuelta al circuito en el mínimo tiempo posible sin generar estrés a los ocupantes ofreciéndoles, además, total confort (fuerzas centrífugas reducidas). Otra interesante prueba sería someter el aprendizaje a unas condiciones de mínimo consumo energético, así como de mínimo desgaste de neumáticos… Dispuesta la dirección como se dirige una miniexcavadora, podría darse algún posible deslizamiento en las ruedas dado que la trayectoria que sigue cada rueda es diferente de las 3 restantes, de ahí la idoneidad de disponer de 4 ruedas tractoras independientes para poder ajustar cualquier desviación por pequeña que esta sea. Pero, a todo esto y dado que se cuenta con el apoyo de la IA… ¿por qué utilizar un circuito físico? Bastaría simularlo, por ejemplo, en el superordenador “Mare Nostrum 4” de Barcelona.

Para suprimir el diferencial y toda la dirección girando las ruedas, se requeriría simplemente de lo que se denomina como un “Motion controller“ para EV (un C.N.C., como acrónimo de Computarized Numerical Control, que se emplea para el gobierno de los robots y de las máquinas-herramienta), dispositivo de solo software(39) sobre PC o plataforma embebida, el cual controla la trayectoria y las velocidades de 4 hasta 32 motores con una frecuencia exacta y precisa de muestreo de 1 milisegundo, disponiendo, además, de tantas entradas y salidas como sean necesarias mediante un simple Bus de Campo (por ejemplo, CAN bus con protocolo CANopen que fue diseñado específicamente para el sector de la automoción).

A modo de ejemplo, en el siguiente vídeo(40) se muestra cómo opera un CNC 100% basado en PC (el CNC sería solo un programa Ejecutable instalado en el ordenador de a bordo) y se observará desde el instante 8’ 45” hasta más allá del 9’ 10”, la representación a modo de osciloscopio de la velocidad a la que se desplaza el hipotético vehículo por un circuito en forma de “veleta”, apreciándose la enorme cantidad de veces que se acelera y desacelera.

El sistema “Active Wheel(41) de Michelin contiene no solo el motor eléctrico que impulsa la rueda, sino también el sistema de freno y un sistema de suspensión activa. Similar a este, pero mucho más actual se verá aquí(42).

En definitiva y como última conclusión, los motores en las ruedas (“In-Wheel motors”) hacen que toda la pesada y voluminosa cadena cinemática, además de ser poco eficiente (mucha energía se pierde por el camino debido a pérdidas producidas primordialmente por los rozamientos), se reduzca a su mínima expresión, esto es: las 4 ruedas con motores independientes, frenos regenerativos y suspensión activa. Todo el espacio que no ocupen las baterías, los supercondensadores y la electrónica de potencia (la de control ya está incorporada en el ordenador de a bordo) se recupera para pasajeros y carga. Una verdadera revolución, pero además, respetuosa con el medioambiente.

Con lo expuesto, queda sucintamente claro que el reto del fabricante de un EV está más en el software que no en la plataforma mecánica y sus componentes. Cosas que, incluyendo las baterías, los supercondensadores, las ruedas con los motores/frenos/suspensión y la electrónica asociada con todo ello, se podría ir adquiriendo por aquí y por allá a través de diferentes proveedores expertos(43) en cada materia(44) (modelo de fabricación que viene aplicándose desde hace largo tiempo en la industria automovilística y cuyo precursor fue un tal López de Arriortúa(45) que puede que aún suene familiar).

Tercera parte: electrificación

Dejando a un lado el vehículo propiamente dicho, se centra ahora el tema en cómo resolver el grave problema de la electrificación por cuanto a la recarga pues es conocido que este asunto requerirá de una nueva y enorme infraestructura que en la actualidad es totalmente deficiente(10) (e ineficiente según vaya a ser el camino por el que se opte).

A día de hoy, aquí radica EL MAYOR PROBLEMA CON EL QUE SE ENFRENTA EL DESPLIEGUE GENERALIZADO DEL VEHÍCULO ELÉCTRICO. Y es que la gestión involucra a tantos actores que, entre una cosa o la otra, “la casa se quedará sin barrer” si no se remedia urgentemente semejante panorama… Se dice y comenta que cada región del planeta homologará su propio conector, su cargador, su voltaje y su tipo AC o DC, su capacidad de carga,… o sea, su propio “guirigay(46)”. (Vale la pena ojear el ultimo vínculo adjunto que pone en evidencia muchas cosas en las que pensar). Aun así, se añadirá lo siguiente como “contribución a la causa”:

1. La estimación para Europa de puntos de recarga a instalar por doquier es de 2,8 millones de aquí al 2030(47) (1 millón de aquí al 2025).

Hay que valorar el coste que representa el despliegue de tantísimos puntos de recarga, con una infraestructura, la actual, que nunca presagió lo que se le venía encima(48), donde se auguran recargas rápidas, repartidas por todos lados, de no mucho más allá de 30 minutos, con lo que una sola batería de 50kWh necesitará un poste de 100 kW, por lo que para el caso de que se encontraran 333.000 vehículos haciendo la recarga al unísono (un 1% del parque automovilístico de España(49)) ya se necesitaría una central eléctrica de 33,3 gigaW (100kW*333.000). Recuérdese también primero, que los supercargadores de Tesla son de 120kW y sus coches equipan baterías que rondan los 100kWh. Y segundo, que la central eléctrica más grande del mundo(50) ubicada en China denominada como Tres Gargantas posee una capacidad de 22 gigaW (22.000.000 kW). Con lo cual y a todas luces, el problema a corto/medio plazo va a ser de una envergadura enorme y, cuanto mínimo, que “complicado” si se quiere cumplir con esa implantación masiva.

2. Mucho peor, si cabe, el punto de “recarga lenta” a instalar en cada plaza de garaje privada.

Ya de entrada, ¿qué hacer con los puntos de carga para aquellos vehículos que no dispongan de garaje?

Por otro lado: todos los edificios (incluyendo sus respectivas plazas de garaje) NUNCA fueron pensados para soportar NINGÚN TIPO DE RECARGA adicional. En particular, la carga correspondiente a los garaje(51) viene dada por algo así como “establecer un mínimo de 10 W por metro cuadrado y planta para la iluminación, añadiendo 10 W/m² más para la ventilación forzada” y punto. Esto, junto a todas las otras estimaciones de cargas, sirve para hacer llegar hasta la acometida del edificio un valor determinado de kW (muchas viviendas contratan 3,45 kW para reducir al máximo el costo fijo, aunque ninguna podrá superar los 15kW(52)). Con lo que, fácilmente se entenderá que, aun habiendo predispuesto el constructor del edificio un porcentaje algo superior de carga, cuando 2 o 3 vecinos instalen sus cargadores en su plaza correspondiente, NINGUN otro de ellos podrá disponer de su propia toma de recarga (y eso hablando solamente de tomas de 4,6 kW con lo que un Pack de Baterías de tan solo 47 kWh ya necesitaría más de 10 horas para realizar una carga completa haciendo inviable el poder “compartir” el enchufe…). Con lo que se haría imprescindible, en cada edificio, rehacer la instalación colocando un nuevo transformador de media a baja tensión y un recableado con secciones de notable importancia. (Lo que ofrece el cargador de Tesla de nada menos que de 9,6 kW(53) ya desborda completamente la infraestructura de cualquier edificio y no hablemos de los cargadores trifásicos de 22kW a 400 Vac(54) para viviendas unifamiliares.)

3. Además de las centrales eléctricas, los edificios y las viviendas unifamiliares, los tendidos eléctricos de alta tensión tampoco están preparados(55) para soportar semejante aportación de carga adicional. Para tan solo 3 millones de vehículos eléctricos (menos del 10% del parque automovilístico en España) se requerirá de grandes cambios en la Red Eléctrica Española(56).

4. Añadir también que es más que obvio que el “panorama” que se vislumbra no es el más halagüeño (excluyendo a Tesla y a algunas nuevas empresas chinas) para con los “fabricantes tradicionales” de la industria del automóvil pues, teniendo aun interés en amortizar sus motores térmicos, deberán aun favorecer la venta de vehículos de este tipo, aunque, sabiendo que sin duda será su futuro y apuesten tímidamente por el EV , la realidad les obliga, o bien, a reducir la producción hasta en un 40%(57) o deban conformarse con unas ventas sorprendentemente pírricas (como demuestra que solo 55 vehículos Mercedes-Benz del modelo eléctrico EQC 400 se hayan matriculado en Alemania en 2019). Y por otro lado, si bien es cierto que cada vez se ponen más obstáculos a que los vehículos térmicos sigan “invadiendo” nuestras ciudades(58), se sigue legislando sin dar alternativas irrefutables por lo que se apuesta y, el discurso es tan contradictorio, que solo contribuye a acrecentar el desasosiego de cualquier comprador y, por ende, a martirizar a una industria que ha sido siempre puntera, importantísima fuente de ingresos y generadora de muchísimos puestos de trabajo.

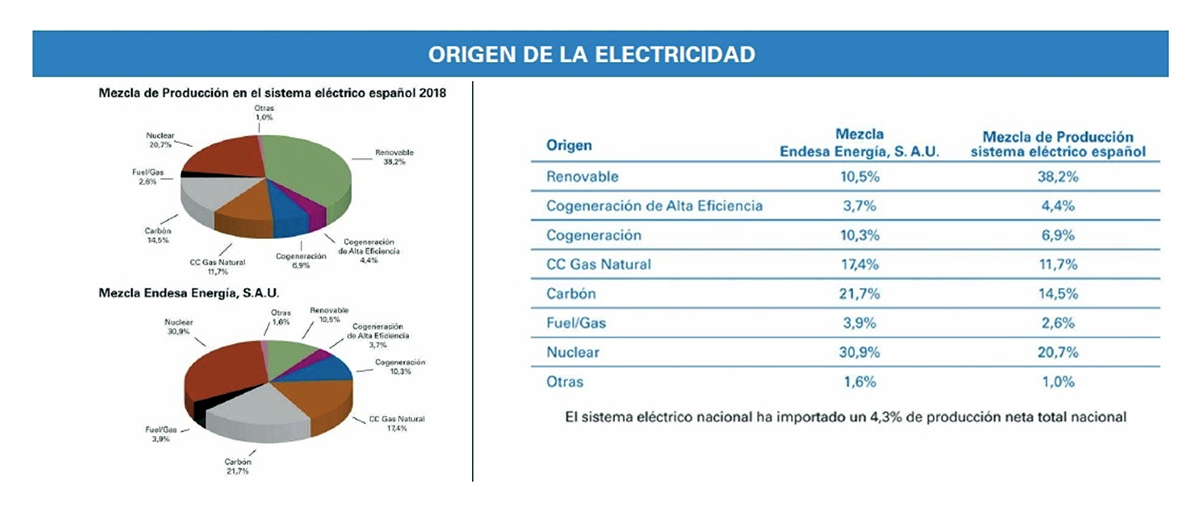

5. Hoy por hoy todos los cargadores “tiran” de las compañías suministradoras de electricidad, que como se ve en los siguientes gráficos, sin lugar a duda, se puede ya confirmar que un EV es muchísimo más contaminante que un vehículo Diesel o de gasolina en los que sabemos, al menos, los porcentajes de CO2 y NOx que se emiten gracias a sus revisiones. (Basta fijarse en el porcentaje de Renovables y Nucleares frente al uso de combustible fósiles en donde aún se está quemando carbón.)

El Dieselgate con el grupo VW puso en evidencia que en realidad se emite 5 veces más NOx de lo marcado por las regulaciones (0,08gr/Km), con lo que en realidad se sitúa el valor en 0,4 a 0,5 gr/Km.

Como luego se introducirá, con el modelo Tesla S nos situamos en autonomías de 500 Km por cada recarga de 100 kWh (aunque se anuncian ya los 1.000 Km en un futuro con el uso de las nuevas baterías y supercondensadores).

Obviando otros contaminantes, incluso mucho más cuantiosos como son los óxidos de azufre (SOx) y centrándolo tan solo en el del nitrógeno presente en el del Dieselgate, todas las centrales térmicas emiten NOx en cantidades de 23 (carbón) o 25 (fuel) o 13 (gas) mil toneladas por año para la generación de 1.000 MW.

Los kWh generados por la central a lo largo de todo un año son:

1.000.000 kW * 365*24h= 6.360.000.000 kWh

Y suponiendo entonces una media de emisiones de 20 mil toneladas por año:

20.000.000.000 gr /6.360.000.000 kWh * 100 kWh/500 Km= 0,63 gr/Km

Una recarga “tirando” de central térmica emite NOx por valor de 0,63 gr/Km (de SOx, una de carbón, emite 4,712 gr/Km de lluvia ácida). Cuando con los vehículos Diesel se están emitiendo unos 0,5 gr/Km valor que ya se encuentra 5 o 6 veces por encimo de lo permitido, pero notablemente inferior al de la central térmica.

Todo ello obliga a ser realista y decir que el modelo que se está vendiendo de poner puntos de recarga a diestro y siniestro sin tener claras las bases para su despliegue masivo, ¡es insostenible e inviable a corto y medio plazo! Por lo que, actualmente, plantearse la compra de vehículos eléctricos es “todo un problema” y “no la futura solución” como se pretende argumentar.

A no ser que…

Antes de seguir por este camino, se debe hacer un par de importantes matizaciones pues ¡bastante de lo hecho puede que ya esté bien!

1. El modelo de recarga, tan poco empático con el comprador (tiempos de recarga medido en horas) y con el medioambiente (instalación de cientos de gigaW por todas partes), debe obligar a hacer una seria reflexión desde el punto de vista de cualquier amigo que se enfrente al dilema de la compra de un nuevo vehículo. Pero también a la administración.

Es más que obvio que solo el modelo de la intercambiabilidad del pack de baterías paliaría semejante “situación” de desventaja pues elimina de raíz los problemas apuntados anteriormente como 2, 3 y 4 (solo restarían los punto 1 y 5 por resolver, pero ya sería muchísimo más leve el asunto, porque ya se sabría que hacer(59) con los huertos fotovoltaicos y parques eólicos llevando las empresas a cargar sus baterías donde se encuentren estas infraestructuras).

Eliminadas o minimizadas las desventajas, añádanse las ventajas …

Primero porque gran parte de las infraestructuras ya existen pues el combustible de los coches térmicos se transporta también hacia las gasolineras.

Segundo porque la construcción de posibles nuevas centrales renovables puede que requiera, quizás, alargar algo más la vida a las nucleares (pero sin construir ninguna más) pues se debe recordar que estas no contribuyen al cambio climático(60) que es un factor más que vital para las futuras generaciones.

Tercero porque el modelo de reemplazo de las baterías aporta importantes ventajas desde el punto de vista del comprador pues, por un lado, se encarga de “compatibilizarse con el pasado” pues quitaría el miedo por la compra del EV (al prescindir de la adquisición implícita de algo “condenado a la obsolescencia”) pues el vehículo, en sí, se desprendería del vínculo con las baterías suprimiendo de paso, la primordial preocupación del comprador pues tendría la total seguridad de hallar un punto de sustitución próximo y casi inmediato en cualquier electrolinera.

Cuarto porque exime al fabricante de vehículos de cualquier responsabilidad por tener un vínculo directo con la obtención de la energía que mueve a sus vehículos.

Quinto porque la empresa energética que adquiere los Packs de baterías

a) ya habrá negociado con su proveedor el valor de recompra residual para reaprovechar el litio y otras partes de interés) podrá “realquilarlos” cada vez que son recargados,

b) podrá exigir de su proveedor una calidad a toda prueba (no solo en las baterías, sino también en su conjunto como Pack: solidez mecánica, refrigeración, manipulación…)

c) sin duda dará mejor solución que cualquier otra posible opción, para mantener en el mercado a los Packs (nuevos y antiguos) a todo lo largo de su vida útil.

Sexto no se requiere de nuevas infraestructuras, ¡con las actuales será más que suficiente! Tan solo en lo que se tarde en homologar un Paquete Universal de Baterías Intercambiable y una instalación automatizada de cambio, cosa que consiste en poner de acuerdo al máximo implicado, Tesla, con los fabricantes de Corea, China, Japón y Europa.

Séptimo no se requiere de ningún cambio en la legislación para favorecer el despliegue de los EVs y de los puntos de recarga (eliminando un verdadero “cuello de botella”).

Octavo la reconversión a este nuevo modelo no es nada dramática para ninguno de los implicados (sino todo lo contrario), contribuyendo, además, a dar viabilidad a todas las gasolineras y centrales energéticas que estén subutilizadas.

Noveno porque el modelo de reemplazo de las baterías permite transportar, por camiones eléctricos, el Pack a centrales de producción renovables con lo que la contaminación se reduce a cero que es realmente lo que convierte en disruptivo el cambio (llegando incluso a lo económico, al priorizar la sostenibilidad frente a cualquier otro posible propósito).

2. Aprovechando una muy buena oportunidad ya existente y dado que la compañía Tesla viene siendo la máxima implicada y destacada impulsora e “inversora” en este asunto, todos los fabricantes de EV se deberán adaptar a los supercargadores de Tesla(61) (con una contrastada y destacada eficiencia y en posesión de la más basta infraestructura con 15.911 supercargadores en 1.811 estaciones de recarga repartidos por todo el mundo) convirtiendo directamente a esta empresa no tan solo en fabricante del Pack Universal de Baterías Intercambiable de 423 Voltios, sino y además, en empresa energética dedicada a la recarga y a su transporte (en este caso “in situ”). El supercargador de Tesla (ver nota 4) es perfectamente válido pues suministra la tensión continua necesaria para acceder directamente a las baterías sin necesidad de incorporar ningún adaptador AC/DC o DC/DC en el vehículo (muy parecido a lo que se hace en la actualidad al encontrarse descargada la batería del coche, cuando se posee un “cargado de baterías de 12 Vdc” que se conecta en sus bornas), lo que solo obliga a todos los restantes fabricantes de EV a emplear motores de 400 Voltios cualquiera que sea la potencia de estos (cosa, por otro lado, que ya se ha impuesto de forma natural). Otros supercargadores desplegados como son los de Ionity o Easycharger, por ejemplo, no deberán pasar por el suplicio del nuevo papeleo sino tan solo por el de adaptar sus “enchufes”.

Finalmente, para evaluar nuevamente la idoneidad de cada método entre recarga y sustitución, se ilustrará mediante una comparación que dé a conocer las cifras económicas de la electricidad frente a los derivados del petróleo.

Actualmente se investiga para que un “pack de baterías” alcance una vida media útil de 1.000.000 kilómetros reduciendo su tamaño, aumentando su densidad energética e incorporando importantes complementos como son, por ejemplo, los supercondensadores de la empresa Maxwell (adquirida por Tesla(62)).

Para poner las cosas más difíciles se elegirá a un vehículo térmico eficiente (nada de SUVs) con un consumo medio de gasoil de 6 litros por cada 100 km. Con lo que para recorrer 1.000.000 Km se consumirá un total de 60.000 litros, a un precio bastante económico, que rondaría los 1,16€/L. Con lo que resulta un costo para el usuario final de 69,600 €. (Aquí también se debería valorar el mantenimiento, pues si bien en el Eléctrico es casi nulo, no así en el Térmico).

En esta simulación de negocio, para la electrificación faltará añadir la autonomía que poseerán los vehículos eléctricos. Con un pack de baterías de 100 kWh será de unos 500 Km reales de promedio que es lo que anuncia en la actualidad el modelo S de la firma Tesla como autonomía real(63). (Es de esperar que con los avances tecnológicos que están ya viéndose, estos datos mejoren sustancialmente como sucede, por ejemplo, con el modelo i3 de BMW mejorado(64) mediante un pack de baterías de la compañía Lion Smart que alcanzaría los nada desdeñable 700 km por carga).

Con los 500 km con un Pack de 100 kWh se conoce entonces que se deberán hacer 2.000 recargas (1.000.000 [km] / 500 [km/recarga]).

Para una carga en Modo 2 (en el garaje del propietario, por ejemplo) efectuada 2 veces al mes (1.000 km/mes) y mirando la factura de electricidad, incluyendo la retahíla de sobrecargos, se comprueba que:

- pago por potencia contratada por estación de carga de 4,7kW (4,7kW*0,115€/kW*31 días= 19,68 €/mes). Si fuera el de Tesla serían 9,6kW.

- pago por la ENERGÍA CONSUMIDA (0,143€/kWh * 240kWh/mes= 34,32 €/mes)

- pago del impuesto de electricidad en España ((19,68+34,32) x 5,1127 % = 2,76 €/mes)

- pago por el alquiler del equipo de lectura (0,027€/dia*31 días= 0,84€/mes)

- todo aderezado con su correspondiente IVA del 21% (que una empresa podrá deducir con sus gastos).

El total de la factura mensual supondría: (19,68 + 34,32 + 2,76 + 0,84) x 1,21 = 57,6 x 1,21= 69,70 €/mes

Lo que el costo por una única recarga resulta ser de 35€ que comparándolo con el de combustión Diesel 6L/100km x 500km x 1,16€/L = 34,8€ viene a decir que el ahorro no existe si se sigue penalizando a la energía eléctrica con tantísimos sobrecostos (punto 1, 3, 4 y 5 nada menos).

Este hecho, vuelve a desaconsejar nuevamente el modelo de la “recarga individual y privada”.

Así pues, tenemos parte importante de “la ecuación” con la que tendrá que moverse una hipotética empresa que se dedique a la recarga y alquiler de “packs de baterías” para tener un R.O.I. exitoso. Para ella solo aplicaría el punto 2 anterior, añadiéndole la amortización de su infraestructura (pero, claro está, a precios de mayorista, sustancialmente diferentes a los de los consumidores privados).

Otro dato a contrastar es el coste de la recarga rápida. Se conoce que los precios que se están cobrando actualmente con los cargadores rápidos rondan los 0,3€/kWh, con lo que para recargar 100kWh resultan 30€/100kWh pero esto sin amortización alguna de las baterías (o sea, habiendo adquirido al vehículo con las baterías).

Para saber los costos de la empresa energética (contando o sin contar con su propia red de generación eólica y fotovoltaica o al menos instalándose en las proximidades de una de ellas), no sería complicado hacer un “plan de negocio“ para darse cuenta del que pudiera ser un “apetitoso” negocio.

Adquirir los packs de baterías como empresa en grandes cantidades, favorecería grandemente el coste de adquisición, por lo que, hipotéticamente…

Amortización Pack: 25.000€/Pack * 1 Pack / 2.000 recargas= 12,5 €/recarga

Claro que también habría que descontar lo que debería pagar por cada supercargador (a Tesla si ese fuera el caso) que se instalara como “cargador de 4 packs de baterías al unísono” para hacer una carga lenta de 4 horas por cada Pack de 100kWh mediante un cargador rápido de 120kW. Suponiendo que, a nivel industrial, ronde los 15.000€ (instalación incluida) amortizable en 10 años. Con lo que

15.000€/(10a*365d/a*24h/d) =0,171€/h o lo que es lo mismo 0,69€/recarga de 4 horas.

Si el costo de la infraestructura viniera a ser de 500.000€/MW amortizable en 20 años de los que solo un 50% son aprovechables (las noches no se cuentan por el momento). En ese tiempo cada estación de recarga puede hacer:

1recarga/4horas * 50% * 20a* 365d/a * 24h/d= 21.900 recargas (en 20 años de 0,12MW)

500.000€/MW *0,12 MW/estación de recarga = 60.000€/estación de recarga

Con lo que la Amortización infraestructura: 60.000€ / 21.900 recargas = 2,74 €/recarga

El mercado mayorista funciona de forma marginalista, de modo que las tecnologías entran por orden de coste y la última de ellas en participar, la más cara, marca el precio para el conjunto.

En la actualidad, la mayoría de las horas de esa producción eléctrica tiene precios de ciento y pico euros por MWh. (Por lo que se ve claramente, el “secreto” estará en llegar a ser una empresa especializada en producción de energía eléctrica donde se aplique una política “ad hoc” para la recarga).

Si la hipotética empresa actúa como mayorista, los precios rondarán entre los 125 a 175 €/MWh. Así, situándose en la media:

150€/MWh * (1 MWh / 1.000 kWh) * 100 kWh/recarga= 15 €/recarga

El costo bruto de la empresa mayorista resultaría ser “a grosso modo”:

12,5+0,69+2,74+15= 30,93 €/recarga.

Comparándolo con los 34,8€ de coste del combustible (valor al que se puede vender al consumidor la recarga) y con los 30,93€ por recarga, situaría el margen bruto de beneficio en los en 3,87 € por recarga (un interesante 11,12%). Pero aquí habría que incluir el transporte.

Podría ser también interesante conocer (útil para alguna electrolinera) el costo de un despliegue de pequeños huertos fotovoltaicos o de un solo aerogenerador de 8.000 kW de Vestas (el cual permitiría unas 200 recargas por día con buen viento o buen sol). Un aerogenerador, a nivel industrial, ronda los 2.000.000€/MW (instalación incluida) y póngase que se quiere amortizar solo en 10 años de los cuales solo una cuarta parte del tiempo sopla viento aprovechable. Así, durante su amortización (a partir de los 10 años solo se pagaría por el mantenimiento), este producirá:

8.000 kW* 25% * 10a* 365d/a * 24h/d= 175.200.000 kWh o 1.752.000 recargas de 100 kWh

Amortización infraestructura: (8MW * 2.000.000€/MW / 1.752.000 recargas) = 9,13242 €/recarga

Para la empresa generadora de su propia electricidad, esta le saldría por unos 10€/recarga (incluyendo el posible mantenimiento de los aerogeneradores), que reduciría en 5€ el costo de la electricidad para un mayorista. Por tanto, el margen bruto sería de 8,87€ (situándolo en un 25,5% donde no haría falta el transporte).

Referencias

- https://www.tecnonews.info/opiniones/quo_vadis_ev

- https://youtu.be/n0hfd19Ri_4

- https://www.nanoflowcell.com/

- http://www.solidenergysystems.com/technology/

- https://www.themanufacturer.com/articles/engineering-breakthrough-cuts-electric-vehicle-charging-to-just-10-minutes/

- https://www.lionsmart.com/en/

- https://www.motorpasion.com/coches-hibridos-alternativos/daimler-comienza-la-construccion-de-la-primera-gigafactoria-de-baterias-en-europa

- https://www.hibridosyelectricos.com/articulo/actualidad/europa-necesitara-28-millones-puntos-carga-coches-electricos-2030/20190406163007026825.html

- https://youtu.be/oTXptUuKGrc

- https://forococheselectricos.com/2019/10/opinion-lo-que-los-fabricantes-tradicionales-siguen-haciendo-mal-y-tesla-bien-la-red-de-recarga-publica-como-elemento-crucial-para-acelerar-las-ventas-de-coches-electricos.html

- https://www.youtube.com/watch?v=oTXptUuKGrc&feature=emb_logo

- https://www.economiadigital.es/tecnologia-y-tendencias/cambiar-la-bateria-en-lugar-de-recargar-el-coche-electrico_586715_102.html

- https://www.fayerwayer.com/2010/04/japon-comienza-a-utilizar-taxis-electricos/

- https://www.hibridosyelectricos.com/articulo/actualidad/noruega-coches-electricos-red-electrica/20190613141008028267.html

- https://www.greencarcongress.com/2010/04/bptaxi-20100426.html

- http://forococheselectricos.com/2015/06/elon-musk-habla-de-la-estacion-de-cambio-de-baterias-de-tesla.html

- https://web.archive.org/web/20131109191948/http:/www.teslamotors.com/batteryswap?utm_campaign=watchonline.html&utm_medium=email&utm_source=Eloqua&elq=d6f74903f4414de485ca0176e77caffe&elqCampaignId=180

- https://amarketresearchgazette.com/global-in-wheel-hub-motors-market-outlook-2019-by-end-user-applications-like-passenger-vehicles-commercial-vehicles/

- https://www.xataka.com/vehiculos/het-motor-para-coches-electricos-que-presume-ser-eficiente-ligero-tres-veces-potente-doble-par

- https://youtu.be/Gz4XIjFqBek

- https://vimeo.com/51873011

- https://www.nanowerk.com/mof-metal-organic-framework.php

- https://es.wikipedia.org/wiki/Tesla_Supercharger

- https://en.wikipedia.org/wiki/Brushless_DC_electric_motor

- https://www.autosoporte.com/blog-automotriz/item/430-datos-tecnicos-sobre-el-alternador

- https://www.xataka.com/energia/esta-gigantesca-turbina-acaba-de-pulverizar-el-record-mundial-de-produccion-de-energia-eolica

- https://www.motorpasion.com/tecnologia/la-espectacular-suspension-electromagnetica-de-bose-se-estrenara-tambien-en-coches-de-calle

- https://es.wikipedia.org/wiki/Tesla,_Inc.

- https://youtu.be/O86jqLPnNIQ

- https://youtu.be/3SAxXUIre28

- https://youtu.be/OOZ_FvfnN6k

- https://youtu.be/Y_vpqiiNACA

- https://youtu.be/gIGvhvOhLHU

- https://www.autocasion.com/actualidad/noticias/el-motor-electrico-de-xtrac-que-promete-revolucionar-el-automovil

- https://youtu.be/TJOrA-Dt_jQ

- https://g.co/kgs/VQWAjN

- http://rossum.sourceforge.net/papers/DiffSteer/#d2

- https://www.researchgate.net/publication/304413848_Electronic_differential_system_for_an_electric_vehicle_with_in-wheel_motor

- https://youtu.be/Ea5DHyexcUQ

- https://youtu.be/Ea5DHyexcUQ

- https://youtu.be/BNsh7vE0W7c

- https://ree.auto/

- https://www.hibridosyelectricos.com/articulo/tecnologia/nuevo-tren-motriz-electrico-compacto-alta-potencia-vehiculos-electricos-pequenos/20191021113250030940.html

- https://youtu.be/wtkRAVxX5e0

- https://www.expansion.com/2012/08/27/directivos/1346090589.html

- https://www.xataka.com/vehiculos/guerra-estandares-cargadores-coches-electricos-todo-que-hay-que-saber

- https://www.hibridosyelectricos.com/articulo/actualidad/europa-necesitara-28-millones-puntos-carga-coches-electricos-2030/20190406163007026825.html

- https://ionity.eu/

- https://www.eleconomista.es/ecomotor/trafico/noticias/9852111/04/19/Parque-automovilistico-en-Espana-circulan-mas-de-6-millones-de-vehiculos-de-mas-de-20-anos.html

- https://elperiodicodelaenergia.com/las-10-centrales-electricas-que-mas-energia-generan-en-el-mundo/

- http://www.f2i2.net/documentos/lsi/rbt/guias/guia_bt_10_sep03R1.pdf

- https://tarifaluzhora.es/info/potencia-electrica

- https://www.xataka.com/energia/nuevo-cargador-tesla-se-conecta-a-enchufe-nuestro-hogar-rapido-que-generacion-anterior

- https://movilidadcero.com/tesla-wall-connector-el-cargador-para-casa-de-tesla/

- https://www.hibridosyelectricos.com/articulo/actualidad/noruega-coches-electricos-red-electrica/20190613141008028267.html

- https://www.ree.es/sites/default/files/downloadable/guia_consumo_v2.pdf

- https://www.eleconomista.es/ecomotor/motor-ecologico/noticias/10335429/02/20/Nissan-cerrara-la-planta-de-Barcelona-si-se-imponen-aranceles-por-el-Brexit.html

- https://www.autofacil.es/movilidad/restricciones-barcelona/2019/09/18/restricciones-prohibicion-coches-barcelona/52352.html

- https://www.xataka.com/energia/si-de-verdad-quieres-energias-renovables-deja-de-poner-molinos-y-huertos-solares

- https://www.tecnonews.info/opiniones/futuro_que_futuro

- https://www.tesla.com/fr_FR/supercharger?redirect=no

- https://www.hibridosyelectricos.com/articulo/sector/tesla-ha-comprado-mayores-fabricantes-supercondesadores/20190214194700025631.html

- https://www.autofacil.es/tesla/model-s/2018/06/04/tesla-model-s-autonomia-real/44540.html

- https://www.hibridosyelectricos.com/articulo/actualidad/presentan-bmw-i3-700-kilometros-autonomia/20180911191951021701.html)

Escrito por Albert Sàenz Coromina

Escrito por Albert Sàenz Coromina

Ingeniero de telecomunicaciones. Dirige y es propietario de la empresa DUNA BCN, S.L., dedicada a la investigación y desarrollo de productos y aplicaciones para equipos CNC. Ha publicado en diversas revistas técnicas y ha realizado cursos como experto en automatización de procesos con control de movimiento basado en CNC.

Fuente: https://www.hibridosyelectricos.com

REDUCE LOS COSTES DE LA FLOTA CON NUESTRO PROGRAMA DE AUDITORÍA

La auditoria es una herramienta clave para conocer el estado general y suministrar el análisis, la evaluación, la asesoría, las recomendaciones y las acciones a realizar con el objetivo de reducir costes e incrementar la eficacia y la eficiencia de la gestión de la flota. Conoce nuestro programa de auditoría.