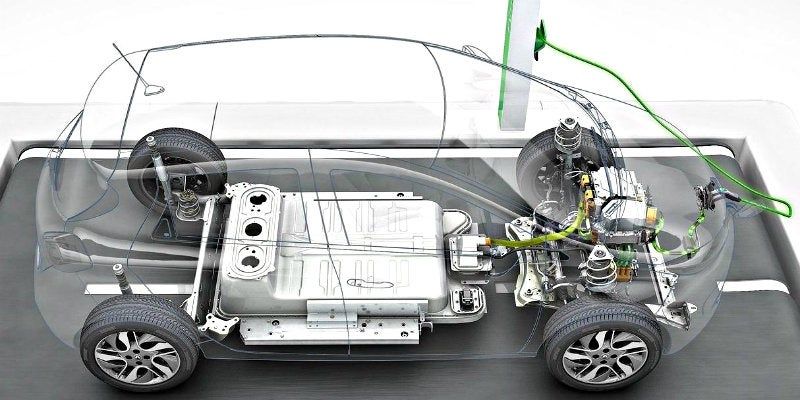

Baterías de coches eléctricos: ¿son seguras?

Para garantizar unos requisitos de seguridad mínimos, existe una normativa de homologación -el Reglamento 100 CEPE/ONU- que recoge una serie de pruebas que debe superar cualquier batería de alta tensión que vaya montada en un coche. Se trata de unos requisitos mínimos, que obviamente superan de manera holgada las baterías de todos los coches eléctricos homologados en la actualidad, pero que nos van a servir para comprender qué clase de problemas puede tener que afrontar una batería, qué medidas de seguridad incorporan para gestionarlos y cuáles pueden ser las peores consecuencias esperables. Este es un artículo publicado en autofacil.es por Álvaro Sauras, también miembro de la Comisión Técnica de Buenas Prácticas en Automoción de ASEPA.

Además, también repasamos otros tipos de pruebas que debe superar el vehículo completo y los nuevos tests -más exigentes- que se introducirán en un futuro. La conclusión es que las baterías son muy resistentes, y razonablemente seguras…

Vamos a ver qué pruebas se realizan con las baterías:

- Vibración. Se somete a la batería a vibraciones de frecuencias entre 7 y 50 Hz y distintas intensidades durante tres horas y en dirección vertical respecto del montaje de la batería en el vehículo. Esta prueba simula el traqueteo durante la marcha normal, y su propósito es comprobar que los componentes internos no se mueven lo bastante como para colisionar con algo -bajas frecuencias- ni se aflojan -las uniones roscadas-. Este ensayo no es destructivo, y la batería debe salir de él funcionando.

- Ciclado térmico. Se calienta y se enfría la batería a lo largo de varios ciclos. Primero se coloca la batería en una cámara a 60 grados. Entonces, se la deja a esta temperatura durante seis horas y seguidamente se reduce la temperatura de la cámara a -40ºC en menos de 30 minutos… y se vuelven a esperar otras seis horas. Esta operación de calentamiento/enfriamiento se repite hasta completar un total de cinco ciclos. Después, se deja la batería a temperatura ambiente durante 24 horas. Tras todo este proceso, la batería debe funcionar con normalidad.

- Cortocircuito externo. Consiste en cortocircuitar los terminales externos de la batería. Al unir positivo y negativo, vamos a demandar de la batería una intensidad casi infinita. Este test pone a prueba las protecciones internas de la batería: fusible y relés o contactores electromagnéticos deberán intervenir, cortando la corriente o limitándola a un valor seguro, antes de que la batería sufra daños. Esta prueba puede inutilizar la batería, pero no puede provocar fugas, fuego, una explosión, etc.

- Choque mecánico. Simula la deceleración que sufriría la batería como consecuencia de una colisión, y pone a prueba tanto la construcción de la batería como sus sistemas de anclaje al vehículo. La batería se ensaya tanto en dirección longitudinal como transversal, alcanzándose una deceleración mínima de 15 G y máxima de 28 G durante un tiempo de, al menos, 120 milisegundos. Este ensayo no debería ser destructivo, aunque la norma no requiere que tras la prueba la batería siga funcionando.

- Integridad mecánica. La batería se comprime empleando una placa con una forma especial, para simular qué ocurriría en un choque con deformación de la carrocería cuando esta comenzara a comprimir la batería. La fuerza aplicada es de 10 toneladas, y el tiempo de aplicación debe de ser inferior a 10 segundos. Este ensayo es destructivo -la batería queda deformada-, pero no deberían producirse incidentes como chispas, fugas de electrolito, fuego o explosiones.

- Resistencia al fuego. Es la prueba más espectacular. Se coge una bandeja del tamaño de la batería, se llena de combustible y se le prende fuego. Después, en una primera fase que dura 60 segundos, se acerca la batería a 3 metros del fuego. Y seguidamente, se coloca la batería sobre el fuego durante 70 segundos. Tras ese tiempo, se retira la bandeja en llamas, pero no se puede tocar la batería: si hay algo ardiendo -como conectores de plástico- se debe dejar que siga ardiendo. Obviamente, este test es destructivo. La batería puede incendiarse, pero no debe explotar. Por explosión entendemos que reviente con expulsión violenta de gases, líquidos inflamables o fragmentos.

- Sobrecarga y descarga. Tratamos de cargar y descargar la batería más allá de lo que el fabricante considera recomendable, lo cual podría dañarla e, incluso, incendiarla. Lo que debe ocurrir en esta prueba es que el sistema de gestión de la batería o BMS abra los contactos para protegerla. En principio, no debería ser destructiva.

- Sobretemperatura. La batería nunca debe funcionar a una temperatura superior a la especificada por el fabricante como temperatura máxima de trabajo. De manera que se calienta la batería hasta esa temperatura y se comprueba que las protecciones internas actúan para abrir los interruptores internos de la batería, cortando el flujo de corriente.

Además de comprobar la batería, el Reglamento 100 también exige que se vigilen estas otras áreas eléctricas a nivel de vehículo completo:

Primero, se verifica que no se pueden producir ni ‘contactos directos’ –que, por ejemplo, durante las operaciones de mantenimiento, la mano del operario no pueda entrar en contacto con ninguna parte bajo tensión–, ni ‘indirectos’ –el contacto entre un componente eléctrico y su carcasa–. También se comprueba el aislamiento del sistema de alto voltaje –para garantizar que el contacto con la carrocería del coche no puede dar lugar a un shock eléctrico–, así como el marcaje de carcasas y cables.

Finalmente, también se verifican ‘requisitos funcionales’ como que un testigo en el cuadro de instrumentación advierta al conductor de que el coche está en condiciones de moverse, o que sea imposible arrancarlo mientras está conectado el cable de carga.

Por otra parte, en las Naciones Unidas, dentro de cada área de homologación, existen unos ‘Grupos de Trabajo’ informales que analizan continuamente formas de mejorar y ampliar el repertorio de pruebas que se realizan.

En la actualidad, las que tienen más papeletas para incorporarse al Reglamento 100 son las de penetración –consiste en clavar un dispositivo de ensayo que traspase varias celdas–, la de inmersión en agua salada o la de propagación, que analiza lo que le ocurre a las celdas vecinas y a la batería completa cuando una de sus celdas queda dañada hasta el punto de sobrecalentarse, explotar e incendiarse.

Y dado que aligerar las baterías de un coche eléctrico resulta muy difícil –pueden suponer hasta 650 kg–, la industria busca otras fórmulas: “El peso de un eléctrico limita su autonomía”, explica Ignacio Martín, director de desarrollo de carrocerías de Gestamp, multinacional española de componentes. “Pero es que si se reduce este factor en la carrocería –algo que en Gestamp están logrando, por ejemplo, usando aluminio y nuevas técnicas de soldadura–, se aumenta su autonomía y, además, se puede aligerar su chasis o frenos sin reducir la seguridad. Y es que existe lo que llamamos ‘la espiral de los pesos’, por el que una reducción del peso en la carrocería puede multiplicarse por factor 1,2; 1,5 -ó, en algunos casos, incluso por 2- en el aligeramiento total del vehículo”.

Fuente: http://www.asepa.es/

Antonio Mozas

Antonio Mozas

Director de ASEPA (Asociación Española de Profesionales de Automoción)

22º CURSO PARA LA GESTIÓN DE FLOTAS DE VEHÍCULOS-SEVILLA 19-20-21 DE FEBRERO 2020

Advanced Fleet Management Consulting, en colaboración con Jaltest, GantaBI, Optimatics y Transporte Profesional, organizan el “Curso para la Gestión de flotas de vehículos” con el fin de formar a los profesionales en gestión de flotas a tomar una visión global y conocer todas las actividades y factores clave involucrados en la gestión de una flota de vehículos. El curso es único en España y presenta un enfoque innovador al desarrollar una metodología propia para la gestión de flotas de vehículos.