Desarrollan un motor eléctrico de plástico que puede alcanzar el 98% de eficiencia

Investigadores de distintas instituciones y centros alemanes han desarrollado un motor eléctrico fabricado con polímeros que no sólo reduce el peso, sino que además permite un mejor tratamiento de las pérdidas de calor y aumenta la eficiencia.

Uno de los retos del coche eléctrico es, entre otras cosas, reducir su peso, que viene lastrado principalmente por las baterías. Otro de los componentes más pesados en cualquier coche es el motor, pero ahora investigadores del Instituto Fraunhofer de Tecnología Química están trabajando junto con el Instituto de Tecnología de Karlsruhe para desarrollar un nuevo motor eléctrico de materiales poliméricos (plásticos) que no sólo reduce el peso sino que replantea el concepto de la refrigeración, aumentando aún más la eficiencia del motor eléctrico. La idea es utilizar polímeros como material para la carcasa del motor, y aumentar significativamente la densidad de potencia.

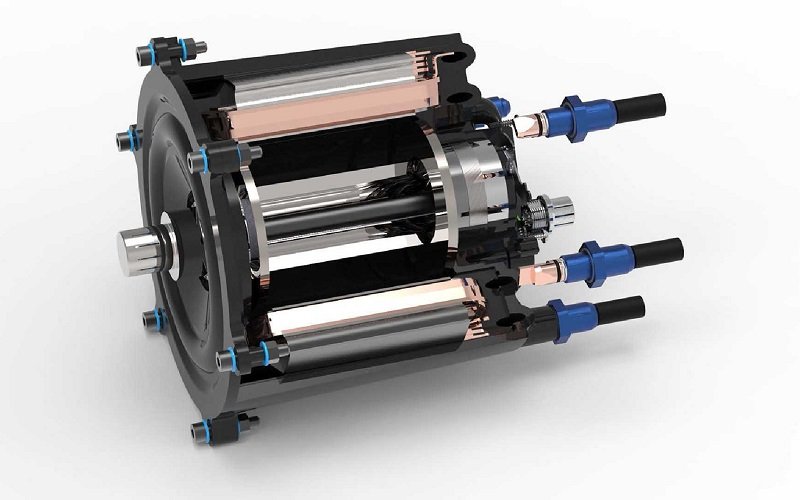

Tres son los puntos clave que juegan un papel determinante para hacer mejor un motor eléctrico: alta densidad de potencia, un diseño compacto y altos niveles de eficiencia. Este proyecto se llama ‘DEmiL’, una abreviatura que en alemán significa “motor eléctrico enfriado directamente con carcasa liviana integrada”, y está siendo desarrollado por investigadores del Instituto Fraunhofer de Tecnología Química (Alemania), el Instituto de Tecnología de Sistemas de Vehículos (FAST) y el Instituto de Ingeniería Eléctrica (ETI) en el Instituto de Tecnología de Karlsruhe. El objetivo es desarrollar un nuevo diseño para la refrigeración de los motores eléctricos cuyo cometido es enfriar directamente el estátor y el rotor. Un motor eléctrico consiste en un rotor giratorio y un estátor estático. El estátor contiene las bobinas de cobre por las que fluye la electricidad, y aquí es donde se producen la mayoría de las pérdidas de energía. Es precisamente en el estátor donde se encuentra “lo novedoso de nuestro concepto”, según Robert Maertens, investigador del ICT.

Los motores eléctricos tienen una eficiencia de más del 90 por ciento, lo que significa que una alta proporción de la energía eléctrica se convierte en energía mecánica (en movimiento del coche en este caso). El 10 por ciento restante de la energía eléctrica se pierde en forma de calor. Para evitar que el motor se sobrecaliente, el calor en el estátor circula actualmente a través desde la carcasa de metal a un manguito de enfriamiento lleno de agua fría.

En este nuevo motor de Fraunhofer se usa un cable plano rectangular (en lugar de uno redondo como hasta ahora) que permite aprovechar mejor el espacio alrededor del estátor y, con ello, una mejor refrigeración. Con este diseño, las pérdidas de calor pueden disiparse a través del circuito de refrigeración dentro del estátor, eliminando la necesidad de transportar el calor a través desde la carcasa de metal a un manguito de enfriamiento exterior. Según Maertens, este diseño ofrece otras ventajas como una menor inercia térmica (tarda menos tiempo en enfriarse) y una mayor potencia continua del motor. Además, este motor también incorpora una solución para refrigerar el rotor disipando el calor de este directamente dentro del motor.

Al disipar el calor cerca de donde se genera, pudieron construir todo el motor y la carcasa a partir de materiales poliméricos, lo que generó más ventajas. Según sus diseñadores, las carcasas de polímero son más ligeras y fáciles de producir que las de aluminio y se prestan a geometrías complejas sin necesidad de procesamiento posterior, por lo que se ahorra peso y coste de fabricación. Además, el metal empleado actualmente como conductor de calor puede ser reemplazado por materiales poliméricos, que tienen una baja conductividad térmica en comparación con los metales.

Los investigadores optaron por utilizar plásticos termoestables reforzados con fibra, que ofrecen buena resistencia a altas temperaturas y alta resistencia a los refrigerantes agresivos. A diferencia de los termoplásticos, los termoestables no se deforman cuando trabajan en este rango de temperaturas o entran en contacto con este tipo de productos. Esta carcasa de polímero se produce en un proceso automatizado de moldeo por inyección (utilizando Vyncolit X7700) y el tiempo para fabricar los prototipos es actualmente de cuatro minutos. Según sus desarrolladores, este proceso de diseño y fabricación permitirá producirlo en masa.

En cuanto al proceso de enfriamiento, este motor evita el 80 por ciento del 10 por ciento de las pérdidas usuales del motor eléctrico (recordemos que la eficiencia está en torno al 90%), por lo que la eficiencia aumentaría al 98 por ciento. Los investigadores van más allá y creen que pueden reducir todavía más ese 2% de las pérdidas totales optimizando el flujo del refrigerante. Si estos motores se prueban y resultan ser tan fiables como sus homólogos de carcasa metálica, pronto podremos ver vehículos eléctricos más ligeros, más baratos y más eficientes.

18º CURSO PARA LA GESTIÓN DE FLOTAS DE VEHÍCULOS-Barcelona 9-10-11 de Octubre 2019

Pincha en el siguiente enlace para saber más:

18º CURSO PARA LA GESTIÓN DE FLOTAS DE VEHÍCULOS-Barcelona 9-10-11 de Octubre 2019

]]>

]]>