La pila de combustible, ¿solución o quimera?

Carlos Asteasu es Doctor Ingeniero Industrial por la Universidad del País Vasco. Lleva trabajando en el desarrollo de pilas de combustible desde el año 2000. En este artículo explica en que consiste y que futuro le aguarda a esta tecnología.

En 1800 se comenzó a trabajar en la posibilidad de convertir la energía química en eléctrica, así es como se fabricaron las primeras pilas voltaicas o generadores electroquímicos. Las pilas secas convencionales de la actualidad son herederas de este primer avance. El problema de este tipo de generadores es que no puede volver a cargarse de combustible.

9ª EDICIÓN DEL CURSO DE GESTIÓN DE FLOTAS DE VEHÍCULOS: 21,22,23 de Marzo, Valencia

Curso de gestión de flotas

En 1838 el químico Cristian Friedrich Scönbein descubrió la ELECTRÓLISIS INVERSA y de esta forma se abrió el camino hacia las BATERÍAS DE GAS. La primera gran solución utilizando esta tecnología fue la pila de Daniell, la primera pila húmeda. Su funcionamiento es bien conocido, tenemos dos polos sumergidos en una solución de ácido, la reacción química provocada en el proceso genera electricidad.

Por desgracia la pila de Daniell emite NO2, un gas tóxico. En 1844 la pila de Grove deja obsoleta a la pila de Daniell gracias a que produce mayor corriente y voltaje, aunque sigue manteniendo el problema de las emisiones de NO2.

En 1859 Gaston Planté crea el primer acumulador eléctrico, la primera batería recargable. Su diseño se sustancia en un ánodo de plomo y un cátodo de dióxido de plomo sumergidos en ácido sulfúrico. La ventaja de ser recargable quedaba eclipsada por su gran volumen y peso en relación con la energía que podía almacenar.

Mientras tanto se investigaba en otras formas de generar energía. Quemar cualquier tipo de sustancia que contuviera carbono seguía siendo un recurso cómodo, accesible y económico. Siguiendo este camino Alphonse Beau de Rochas patentó en 1861 el primer motor de cuatro tiempos.

Aunque el paso más significativo en este campo lo dio Karl Benz, con la primera patente de automóvil propulsado por medio de un motor de combustión interna, en 1886.

Sin embargo la electricidad seguía siendo una alternativa muy viable y su utilización por medio de “contenedores transportables” tubo uno de sus mayores éxitos cuando en 1888 Isaac Peral utilizó una batería muy similar a la pila de Gaston Planté para propulsar mediante 30 CV a su primer “sumergible”.

En 1889 apareció la primera PILA DE COMBUSTIBLE con sus correspondientes electrodos, electrolito y agentes reductores y oxidantes. En 1899 Nernst desarrolla la PILA DE COMBUSTIBLE CERÁMICA. Aquellos generadores usaban electrolitos sólidos, ZrO2 –zirconita o diamante de los pobres-, hidrógeno o CO2 como combustible, aire como oxidante y alcanzaban los 1.000 ºC de temperatura en pleno proceso de generación de electricidad.

En 1955 llegaron las pilas alcalinas, este pequeño invento fue fundamental para el éxito de las misiones Apolo. Y, por fin, en 1970 Du Pont produce la primera membrana Nafión®. Esta barrera semipermeable es la base de las diferentes pilas de combustible que hoy podemos encontrar en el mercado.

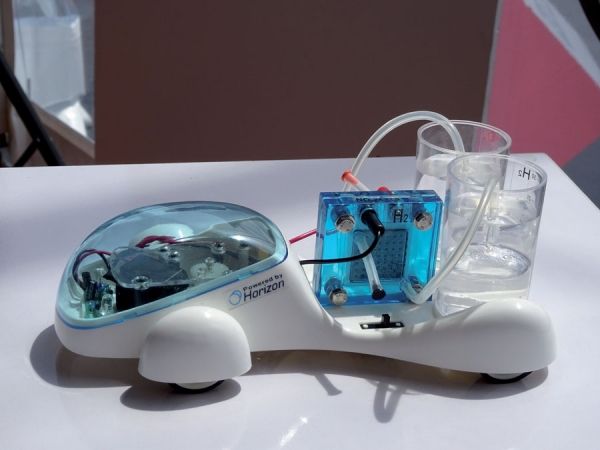

Funcionamiento de las pilas de combustible

¿Qué es lo que diferencia a las BATERÍAS CONVENCIONALES de las PILAS DE COMBUSTIBLE?

Las primeras son acumuladores de energía que terminan por agotarse. Las PILAS DE COMBUSTIBLE, por el contrario, siguen generando energía eléctrica siempre que mantengamos el suministro de combustible y oxidante a los electrodos. Su funcionamiento se basa en invertir el proceso de la electrólisis.

Que como todos hemos visto en alguna ocasión, se produce cuando sumergimos dos cables unidos a los extremos de una batería en una disolución de agua salada. Lo que sucede es que la energía eléctrica rompe las moléculas de agua (H2O) separando el oxígeno del hidrógeno.

La PILA DE COMBUSTIBLE, por el contrario, une hidrógeno y oxígeno para formar agua y entregarnos energía limpia en forma de electricidad. Lo que sucede es que si ponemos en contacto el hidrógeno con el oxígeno no se produce ninguna reacción, simplemente se mezclarán. Solamente si hacemos saltar una chispa dentro de la mezcla se produciría una reacción térmica, utilizable en un motor de explosión. La energía generada por el caro hidrógeno tendría como consecuencia no deseada la producción de NOx.

La solución está en la MONOCELDA

Este pequeño sándwich está compuesto por dos electrodos porosos separados por el electrolito y la membrana. El hidrógeno (H2) entra por el electrodo negativo –ánodo- y en presencia del catalizador se convierte en dos iones de H+ más electrones. En el otro extremo, el cátodo, el oxigeno sufre la reacción contraria. El resultado es que el hidrógeno sin electrones –cargado positivamente- se une al oxígeno –cargado negativamente- formando H2O –agua-. Como consecuencia añadida, al unir el ánodo con el cátodo haremos circular una corriente eléctrica.

Cada una de estas MONOCELDAS producen 0,6 V y se agrupan en conjuntos de 150 unidades que se denominan pilas. Diez pilas suministran 250 Kw (400 CV).

Lo cierto es que no es necesario utilizar hidrógeno puro como combustible. También es posible emplear el hidrógeno que se encuentra dentro de las moléculas de otros combustibles derivados del petróleo, el metanol o gases como etanol, los GLP –Gases Licuados del Petróleo- o el gas natural/metano. Dependiendo del tipo de electrolito y del combustible a utilizar estaremos ante un tipo u otro de pila de combustible.

Tipos de Pilas de Conbustible

La PILA DE COMBUSTIBLE de MEMBRANA POLIMÉRICA (PEMFC) es la que actualmente se está utilizando en el mundo de la automoción. Tiene como grandes ventajas su tamaño y, sobre todo, que trabaja a baja temperatura (60/100 ºC). Este tipo de dispositivo usa hidrógeno reformado como combustible.

El reformado por vapor es un método de producción de hidrógeno a partir de hidrocarburos, normalmente gas natural. El hidrógeno así producido alcanza cerca del 75 % de pureza y se denomina Gas de Síntesis. Buena parte del resto es CO. Es imprescindible reducir el CO, convertirlo en CO2, dado que el CO envenena las membranas de las pilas PEMFC.

El electrolito utilizado por las PEMFC es sólido. Este producto parecido al teflón tiene una larga vida dado que no se evapora. En este tipo de celda es muy importante controlar la hidratación de la membrana. Para este proceso se utiliza el agua que genera la propia producción de electricidad. En el caso de que la membrana se deshidrate acabará por agrietarse y se producirá un sobrecalentamiento que dañará al dispositivo. En el caso contrario, se inundará la celda y se detendrá la reacción.

En la actualidad se fabrican pilas que pueden producir 191 Kw (260 CV) por m3, aunque se prevé que en corto espacio de tiempo se pueda llegar a alcanzar los 500 Kw (780 CV) por m3. Su temperatura óptima de trabajo se alcanza en poco más de tres minutos y tiene una vida útil estimada de unas 50.000 horas. Los motores térmicos utilizados por los turismos actuales llegan a alcanzar las 2.500 horas, mientras que los propulsores de los camiones pueden trabajar hasta 25.000 horas.

La PILA DE METANOL DIRECTO (DMFC) utiliza un tipo de electrolito sólido similar al que emplea la celda PEMFC. Su principal virtud es que utiliza metanol como combustible, que al encontrarse en estado líquido resulta ser más manejable y con mayor densidad energética que el hidrógeno. El inconveniente que hace que no se utilice la pila DMFC en el mundo de la automoción es su gran volumen. Podríamos decir que las celdas DMFC triplican en volumen a las del tipo PEMFC produciendo la mitad de energía.

La PILA ALCALINA (AFC) se utilizó en los años 60 para abastecer de electricidad y agua a las naves espaciales.

El electrolito que utiliza es líquido, concretamente hidróxido de potasio diluido, para los catalizadores echa mano de una gran variedad de metales no preciosos. Este tipo de celda necesita utilizar hidrógeno prácticamente puro, sin ningún rastro de CO ni de CO2.

Como solución muchas de las pilas AFC utilizan amoniaco como elemento proveedor de hidrógeno. Dada su baja temperatura de operación ha sido utilizada en vehículos como el “Silver Volt Electric Car” de 1969. Su eficacia ronda el 60%, lo que supone superar ampliamente en rendimiento a cualquier motor térmico.

La PILA DE ÁCIDO FOSFÓRICO (PAFC) está comprendida en el grupo de celdas de combustión denominadas de baja temperatura, como las PEMFC, las DMFC y las AFC, ya que su temperatura de trabajo es inferior a los 200 ºC. Este tipo de mecanismo puede utilizar como combustible diversos tipos de hidrocarburos o biogás. En relación con las PEMFC hay que decir que tolera mejor las impurezas del combustible. Este tipo de pila es voluminosa y generalmente es utilizada para alimentar grandes edificios.

Se comenzó a investigar en las PILAS DE CARBONATOS FUNDIDOS (MCFC) con la intención de utilizar carbón como combustible. El carbón ha resultado no ser el mejor suministrador de hidrógeno para las MCFC. Su relevo lo han tomado los GLP –Gases Licuados del Petróleo- y el Gas Natural.

Este tipo de celda fue probada por Braur y Preis en 1937, lo que supone que es una de las más desarrolladas. Otra de sus ventajas es que dada su alta temperatura de operación (600/1.000 ºC) puede utilizarse para cogenerar energía mediante una turbina de gas.

Por último, la PILA DE ÓXIDO SÓLIDO (SOFC) utiliza un electrolito cerámico que al ser sólido no tiene problemas de evaporación. Como su temperatura de trabajo es muy alta (600/1.000 ºC), puede usar cualquier tipo de combustible para generar hidrógeno reformado y además utilizar el calor sobrante para generar electricidad por cogeneración.

En lo referente al coste que supone la tecnología PILA DE COMBUSTIBLE, hay que decir que puede estar por debajo de los 25 € el Kw, siendo posible que baje drásticamente su coste en los próximos años. La razón para ser optimistas es que el precio de la membrana cada vez es menor. La membrana Nafión® tienen un coste de unos 400 €/m3, aunque en la actualidad hay alternativas con precios de hasta 4 €/m3 .

Para terminar decir que podemos encontrar ya vehículos en el mercado que utilizan celdas PEMFC que alcanzan los 150 km/h y que superan los 300 km de autonomía.

Fuente: Transporte profesional

Escrito por Carlos Asteasu.

José Miguel Fernández Gómez, es experto en gestión de flotas de vehículos, y el director de Advanced Fleet Management Consulting que suministra servicios de consultoría en gestión de flotas de vehículos.

José Miguel Fernández Gómez, es experto en gestión de flotas de vehículos, y el director de Advanced Fleet Management Consulting que suministra servicios de consultoría en gestión de flotas de vehículos.

]]>