Gestión térmica de las baterías, el nuevo reto de fabricantes y proveedores

Los sistemas de gestión térmica de las baterías de los vehículos eléctricos se desarrollan para cumplir tres objetivos fundamentales: aumentar la autonomía y la velocidad de carga manteniendo la máxima seguridad.

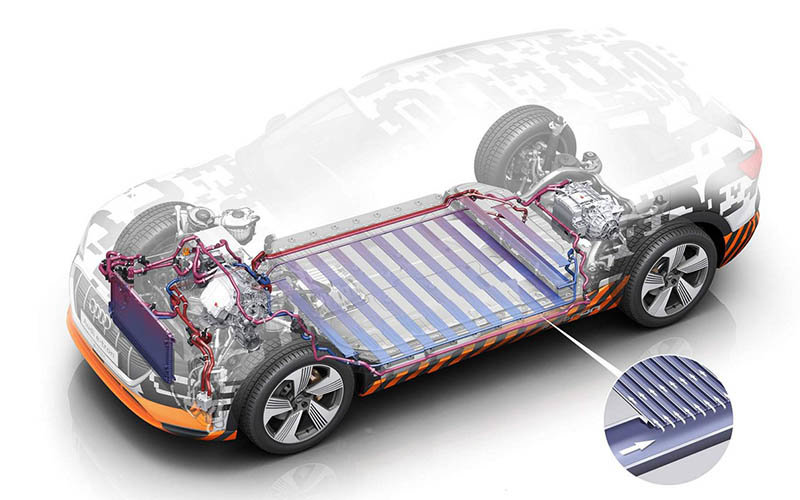

A lo largo de los últimos años, el gran reto de los fabricantes de vehículos eléctricos y de los proveedores de baterías ha sido ofrecer la máxima autonomía posible compatible con una velocidad de recarga que haga asumibles los tiempos de espera. Con capacidades energéticas cercanas a los 80 o 100 kWh y velocidades de recarga que pueden llegar hasta los 350 kW de potencia, la tecnología ha logrado alcanzar este objetivo. A cambio, este logro tiene sus consecuencias: la generación de calor, que es necesario disipar para que el rendimiento de la batería sea el esperado, manteniendo la temperatura de funcionamiento en un rango óptimo para mantener la seguridad. Por lo tanto, el sistema de gestión térmica de la batería se ha convertido en uno de los ejes de desarrollo para fabricantes y proveedores.

El rendimiento de la batería depende de que se mantenga en un rango de temperaturas óptimo, evitando que se caliente demasiado cuando está alimentando el sistema de tracción o cuando se está recargando, sobre todo en estaciones de recarga rápida. También afectan las condiciones ambientales que la rodean, y que no se limita a las altas temperaturas, también el frío afecta a su rendimiento, sobre todo a la capacidad de recarga. “El objetivo es mantener la batería a la temperatura de confort de los humanos”, afirma Dana Nicgorski, director de ingeniería de sistemas de Bosch para la gestión térmica de los vehículos eléctricos: “Las baterías son felices a temperaturas humanas”.

Sanjay Misra, director científico senior de Henkel, un proveedor alemán de componentes químicos que forman parte de la interfaz térmica de los vehículos, afirma que “con el tiempo, las altas temperaturas hacen perder capacidad” y por lo tanto se reduce la autonomía. Además, “si tienes un escape térmico, puede provocarse un incendio”. Un depósito de combustible no se calienta ni se enfría cuando se está llenando o cuando está suministrando combustible al motor. Una batería es un componente químico que cuanto más rápido se cargue o se descargue más se calienta. Es un sistema explosivo con límites de temperatura muy ajustados, empaquetado herméticamente en un vehículo eléctrico, “y tú estás sentado en él, así que es un desafío”.

Hoy en día, cada fabricante emplea un método de enfriamiento diseñado para la arquitectura de sus vehículos. Entre las opciones están la refrigeración por aire, la refrigeración líquida directa o indirecta, o incluso materiales de cambio de fase, que absorben y liberan calor fundiéndose y volviéndose a solidificarse. “En los próximos años, el enfriamiento líquido basado en un radiador en el que se mezcla de agua y glicol, será el sistema de enfriamiento predominante”, asegura Misra.

Nuevos sistemas de refrigeración de las baterías

La densidad de energía del paquete de baterías marca las características del sistema de refrigeración, que debe ser capaz de extraer el calor a medida que este ingresa en ella. Sin una gestión térmica adecuada, la carga rápida puede hacer que las baterías se calienten tanto que las celdas lleguen a dañarse. Si estas se calientan demasiado, puede llegar a propagarse el calor a las celdas adyacentes, causando un efecto dominó o reacción en cadena que propaga provocando una situación muy peligrosa que puede acabar en incendio.

Los objetivos de todas las soluciones orientadas a la gestión térmica de la batería se reducen a mejorar la seguridad, aumentar la autonomía y a mejorar la experiencia del conductor. Denise Gray, CEO de LG Chem Michigan Tech Center, asegura que la industria aún se encuentra en las primeras etapas de resolución del problema de la gestión térmica. Las innovaciones incluyen incluir la perspectiva de la química celular”.

Algunos proveedores proponen un sistema de refrigeración basado en la ventilación, como es el caso de Gore Automotive Products. En su caso utiliza una membrana flexible e impermeable que se expande liberando la presión adicional que se produce por el sobrecalentamiento creando una ventilación de evacuación de baja presión.

La ventilación de la batería de doble etapa de Donaldson Co, una empresa dedicada a la producción y comercialización de filtros de aire utilizados en una variedad de sectores industriales, se encarga de igualar la presión evitando que entren contaminantes en la batería y luego expulsa el calor y el gas del interior de cada celda rápidamente y en una dirección controlada.

La estadounidense DuPont, especializada en química industrial, propone, para la gestión térmica, la inclusión de separadores de aislamiento celda a celda que evitan la propagación del calor junto a barreras térmicas que funcionan como un aislante ligero.

Algunos proveedores están estudiando materiales alternativos para las baterías que ayudan a su gestión térmica. Es el caso de NeoGraf Solutions, que desarrollo de soluciones de gestión térmica basadas en grafito, que recomienda el uso de difusores de calor fabricados a base de este material, en lugar de aluminio, para enfriar las células más rápidamente. “El grafito puede ayudar a los fabricantes de paquetes de baterías a alcanzar sus objetivos: carga rápida, vida útil, autonomía y seguridad “, dice su gerente de ingeniería de aplicaciones Bret Trimmer.

Escrito por

Fuente: https://www.hibridosyelectricos.com/

Únete al grupo de gestión de flotas en LinkeDIn.

En este grupo, puedes conocer y compartir experiencias, conocimiento y profesionales relacionados con la Gestión de Flotas de vehículos de todo el mundo. Cada semana publicamos posts, conferencias, congresos, artículos científicos, noticias y tecnología relacionados con la Gestión de Flotas de vehículos.